Oberflächentechniken für Ihre Branche

Wir optimieren die Geschäftsprozesse unserer Kunden

Oberflächentechnik für Ihre Branche

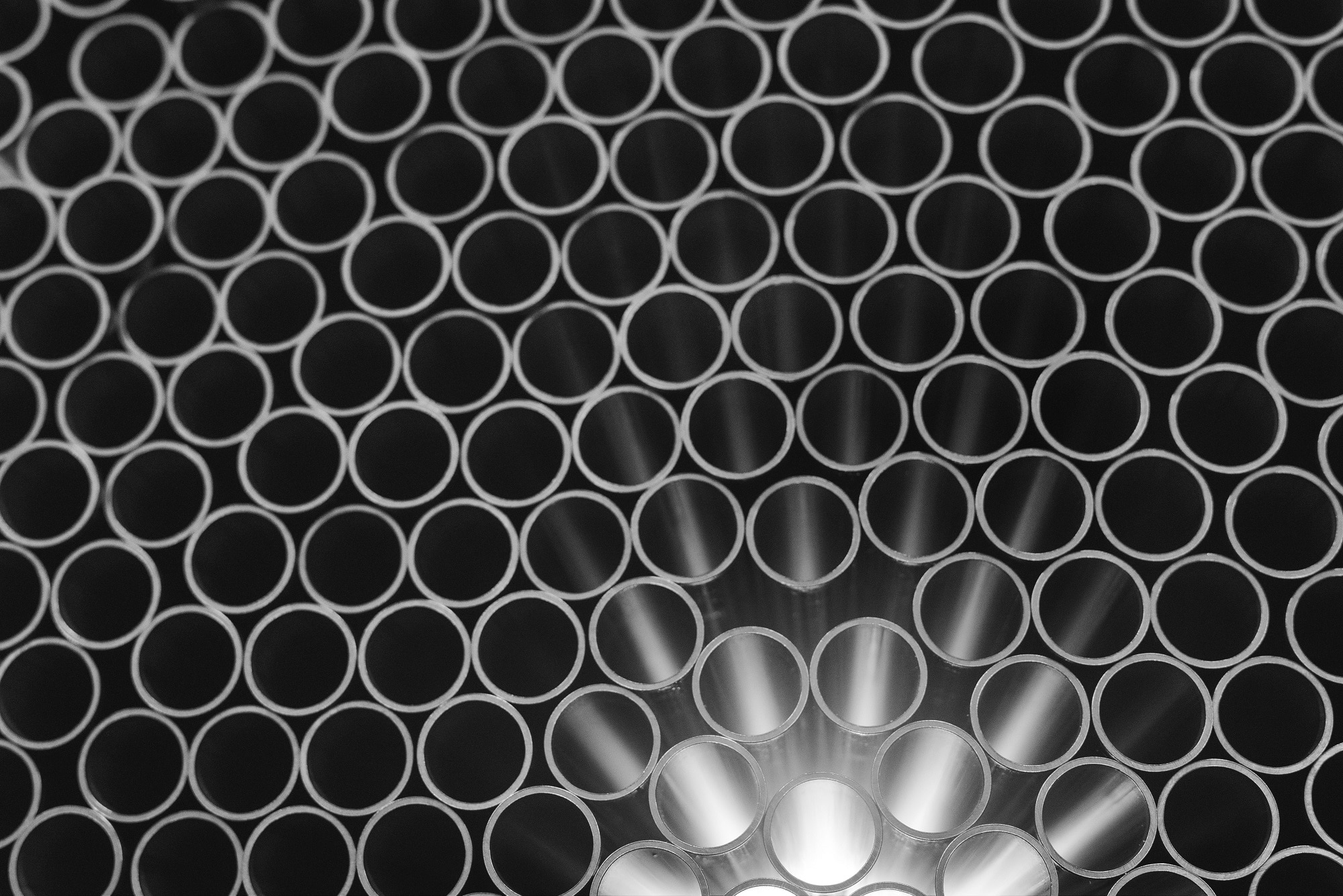

Unsere Experten haben es sich zur Aufgabe gemacht, mit Erfahrung und Know-how für jede Anwendung und in allen Industriebereichen den passenden Oberflächenschutz zu entwickeln. So können wir eine Vielzahl an Wärme- sowie Oberflächenbehandlungen in höchster Qualität anbieten. Unser Ziel ist es Ausfallzeiten und Wartungsaufwände im Produktionsprozess zu reduzieren und die Lebensdauer Ihrer Bauteile und Werkstoffe zu verlängern.

Zielmärkte

Einzigartige Marktpositionen mit nachhaltiger Wirkung

Industrielle Nischen

Nachhaltiger Transport

Automobilindustrie

Wir sind strategischer Partner der internationalen Automobilindustrie bei der Beschichtung und zuverlässigen Just-in-Time-Fertigung hochwertiger, innovativer Teile. Wir liefern Millionen von Komponenten mit gleichbleibender, reproduzierbarer Fertigungsqualität und Präzision auf höchstem Niveau.

Chemieindustrie

Die Chemieindustrie benötigt Lösungen, die sowohl leicht zu reinigen als auch hochbeständig gegen Chemikalien und hohe Temperaturen sind. Seit über 60 Jahren versorgt Aalberts surface technologies die chemische Industrie mit hochwertigen, innovativen Lösungen.

Druckindustrie

Staub, Farben, Klebstoffe und hohe Verarbeitungsgeschwindigkeiten sind die Herausforderungen in der Druckindustrie. Die Folge? Aufwändige Reinigung und übermäßig abgenutzte Maschinenkomponenten. Über 500 Kunden aus der gesamten Druckindustrie vertrauen auf unsere maßgeschneiderten Systeme.

Elektromobilität

Wenn die meisten von uns an Elektromobilität denken, wird an Batterie- und Brennstoffzellentechnologie für alternative Antriebe gedacht. Doch das ist nur ein Teil. Aalberts surface technologies entwickelt innovative Technologien zur Optimierung vieler wichtiger Bereiche, von der Akustik bis hin zur Lebensdauer von Fahrzeugen.

Gebäudetechnik

Unsere Wärmebehandlungen und Beschichtungen machen Verbindungselemente haltbarer und einfacher zu installieren und die Fittings widerstehen höheren Drücken.

Halbleiterindustrie

Aalberts surface technologies ist seit Jahrzehnten ein zuverlässiger Partner der Halbleiterindustrie und steht für dokumentierte Spitzenqualität in der Produktion auf höchstem Industriestandard.

Kunststoffindustrie

Kunden in der Kunststoffindustrie verlangen nicht nur exzellente Antihafteigenschaften und hohe Verschleißfestigkeit, sie wollen nachhaltige Lösungen. Unsere effizienten Lösungen verbessern die Zykluszeiten unserer Kunden, reduzieren ihre Reinigungszeit erheblich und steigern die Produktivität.

Luft- und Raumfahrt

Eisige Temperaturen und atmosphärische Druckschwankungen: Die Bedingungen in der Höhe sind extrem. Mit unseren Technologien veredeln wir Komponenten von Flugzeugen, Helikoptern, Satelliten, Raketen und Raumstationen. Die Luft- und Raumfahrtindustrie vertraut seit Jahrzehnten auf unsere fortschrittlichen Verfahren.

Maschinenbau

Die Maschinenbauindustrie ist auf Zulieferer angewiesen, die in der Lage sind, qualitativ hochwertige Lösungen zu liefern, mit denen sie Produkte sorgenfrei herstellen können. Mit mehr als 60 Jahren Erfahrung behandeln wir jeden Tag präzise und zuverlässig Einzelteile, Kleinserien und Großserien für unsere anspruchsvollen Kunden.

Medizintechnik

Jeden Tag setzen sich Mediziner für das Leben und die Gesundheit ihrer Mitmenschen ein. Dabei müssen sie sich voll und ganz auf ihre Maschinen und Instrumente verlassen können. Hochwertige industrielle Oberflächenbeschichtungen für die Medizintechnik tragen ihren Teil dazu bei.

Öl- und Gasindustrie

Rohstoffe, wie z. B. Öl und Gas, werden unter härtesten Bedingungen gefördert und verarbeitet. Wir bieten eine breite Palette von Wärme- und Oberflächenbehandlungen für den Schutz und die Optimierung kritischer technischer Komponenten. Auch die anspruchsvollsten industriellen Anforderungen werden erfüllt.

Verpackungsindustrie

Eine wirkungsvolle Verpackung ist entscheidend. Sie schützt das Produkt und fördert den Verkauf. Wir bieten Lösungen, die die Haltbarkeit von Verpackungsmaschinen optimieren und die Voraussetzungen für höhere Geschwindigkeiten schaffen, was zu einem reibungsloseren Verpackungsprozess führt.

Vliesstoffindustrie

Wir sind mit einigen Problemen der Vliesstoffindustrie vertraut. Bei Aalberts surface technologies sind unsere Wärmebehandlung und Oberflächenbeschichtung darauf ausgelegt, die Laufzeit Ihrer Maschinen zu erhöhen, Ihre Prozesse zu verbessern und Ihre Kosten zu senken.

Werkzeugbau

Kritische Toleranzen und präzise Abmessungen sind Parameter, die im Werkzeug- und Formenbau sehr wichtig sind. Unsere vielseitigen System- und Bearbeitungstechnologien gepaart mit unserem Qualitätsmanagement machen uns zu einem sehr starken Partner im Bereich des Werkzeugbaus.