Veredelung von Leichtmetallen

Plasmachemische Verfahren

Was sind Plasmachemische Verfahren?

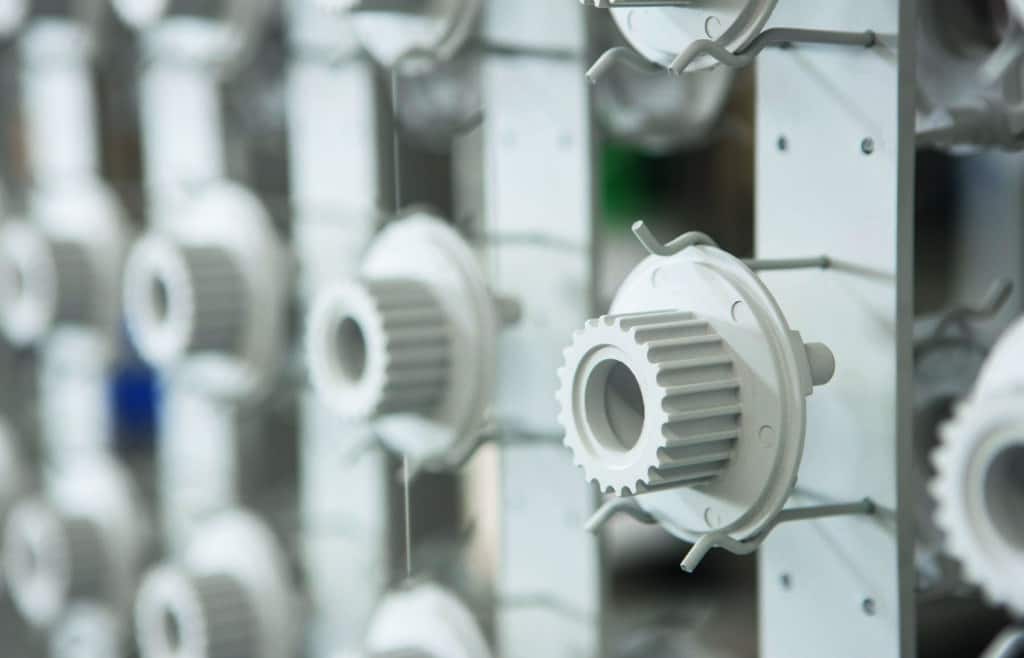

Beim plasmachemischen Verfahren handelt es sich um eine Oxidkeramik-Beschichtung, die konturengetreu auf dem Bauteil abgeschieden wird. Die Hartstoffschichten zeichnen sich durch gute Biegewechselfestigkeit aus. Mit MAGOXID-COAT® und KEPLA-COAT® bieten wir bei Aalberts surface technologies zwei anodisch-plasmachemische Oberflächenbeschichtungen mit funktionalen Eigenschaftsprofilen, die in der Summe mit galvanischen Schichten nicht zu erzielen sind. Mit MAGOXID-COAT® lassen sich Magnesium-Legierungen, mit KEPLA-COAT® hingegen Werkstoffe aus Aluminium- und Titan-Legierungen veredeln. Der plasmachemische Prozess führt dabei zu oxidkeramischen Schichten, die neben hohem Verschleiß- und Korrosionsschutz weitere Anforderungen wie Härte, gleichmäßigen Schichtaufbau, Dauerschwingfestigkeit, Maßhaltigkeit und Temperaturbelastbarkeit erfüllen. Kanten, Hohlräume und Reliefs werden gleichmäßig beschichtet, d. h. es findet kein Kantenaufbau wie bei galvanischen Anwendungen statt.

Durch unsere Expertise und unserem fortgeschrittenen technologischen Wissen im Bereich der plasmachemischen Verfahren sind wir in der Lage, hochwertige und auf Ihre Bedürfnisse zugeschnittene Lösungen für alle Arten von Komponenten, auch geometrisch komplexe Bauteile, zu liefern.

Bei den elektrolytischen Verfahren wird eine äußere Stromquelle verwendet, das zu beschichtende Werkstück ist dabei als Anode geschaltet. Die Magnesium- und Metalloberfläche des Werkstoffes wird in entsprechende Oxide umgewandelt. Als Elektrolyte werden Salzlösungen verwendet. Die Anodisation erfolgt über Plasmaentladungen im Elektrolyten an der Oberfläche des Werkstückes.

Vorteile der Plasmachemischen Verfahren

- Schutz vor Verschleiß

- Verbesserter Korrosionsschutz

- Konturentreue

- Maßhaltigkeit

- Härte

- Hohe Temperaturbelastbarkeit

- Höhere Festigkeit

Übersicht KEPLA-COAT® und MAGOXID-COAT®

Verfahren | Funktionsweise | Eigenschaften | Grundwerkstoffe |

KEPLA-COAT® | Das Werkstück, welches beschichtet wird, ist als Anode geschaltet. Durch diesen Prozess wird die Oberfläche in die gewünschten Oxide umgewandelt. | – Korrosionsschutz – Verschleißschutz – Konturentreue – Maßhaltigkeit – Härte – Höhere Dauerschwingfestigkeit – Widerstand gegen aggressive Gase – Gute Gleiteigenschaften | – Fast alle technisch interessanten Aluminiumlegierungen – Titanwerkstoffe |

MAGOXID-COAT® | Sollen Magnesiumlegierungen beschichtet werden, wird auch hier das Werkstück als Anode geschaltet. Der Ladungsaustausch erfolgt durch die natürlich vorhandene Sperrschicht des Magnesiums. | – Korrosionsschutz – Härte – Konturentreue – Biegewechselfestigkeit – Maßhaltigkeit – Hohe Temperaturbelastbarkeit | – Fast alle gebräuchlichen Magnesium-Legierungen – Legierungen mit einem Gehalt an seltenen Erden und Zirkonium |

KEPLA-COAT® als plasmachemische Beschichtung

Die Beschichtung mit KEPLA-COAT® erfolgt in einem wässrig-organischen Elektrolyten. Hier ist das Werkstück in Verbindung mit einer äußeren Stromquelle als Anode geschaltet. Im Vorgang der Anodisation entlädt sich Sauerstoff-Plasma an der Werkstückoberfläche, erschmilzt diesen Randbereich für kurze Zeit und bildet erst eine hauchdünne Sperrschicht aus, die sich fest mit der äußeren Metallschicht verbindet. Darauf folgen eine porenarme sowie eine porenreiche Oxidkeramikschicht. Die Farbe der Beschichtung ist üblicherweise grau-weiß. Es können jedoch auch schwarze Schichten erzeugt werden.

Der Schichtverbund schützt die Metalle Aluminium und Titan vor Verschleiß und Korrosion und ermöglicht aufgrund seiner Oberflächenstruktur die Aufnahme von Schmierstoffen sowie nachträgliche Werkstückbehandlungen wie beispielsweise Lackierungen oder Imprägnierungen.

KEPLA-COAT® bietet neben einem ausgezeichneten Verschleißschutz absolute Konturentreue und Maßhaltigkeit sowie Härte. KEPLA-COAT®-beschichtete Substrate weisen eine wesentlich höhere Dauerschwingfestigkeit auf als Substrate mit vergleichbaren Schichten. Die Schichten widerstehen aggressiven Gasen wie Chlor und Bortrichlorid. Darüber hinaus gewährleistet KEPLA-COAT® besonders in Verbindung mit PTFE oder anderen Trockenschmierstoffen sehr gute Gleiteigenschaften.

| Temperatur in °C | Wärmeleitfähigkeit in W/m·K |

| 25 | 35,5 |

| 50 | 30,8 |

| 100 | 31,7 |

| 150 | 31,2 |

| 200 | 28,6 |

KEPLA-COAT® eignet sich für fast alle technisch interessanten Aluminiumlegierungen, seien es Knetlegierungen, Gusslegierungen oder Druckgusslegierungen. Ebenso können Titanwerkstoffe beschichtet werden. Weiße Schichten auf Titanwerkstoffen werden derzeit nicht produziert – bitte sprechen Sie uns hinsichtlich einer möglichen Projektabwicklung hierzu an.

MAGOXID-COAT® als plasmachemisches Verfahren

Die Beschichtung mit MAGOXID-COAT® erfolgt analog zur KEPLA-COAT®-Beschichtung in einem Elektrolyten aus Salzlösung unter Verwendung einer hohen elektrischen Spannung. Hierbei erfolgt ein Ladungsaustausch durch die natürliche Sperrschicht des Magnesiums und gleichzeitig eine Diffusion von Magnesium-Ionen zur äußeren Reaktionszone. Dieser Vorgang ist mit der Ausbildung von Punktwärmequellen auf dem anodisch geschalteten Magnesium verbunden. Es treten plasmachemische Prozesse in Form von Gasentladungen auf der Magnesiumoberfläche auf, die dadurch oxidiert wird. Die Farbe der Oberflächenbeschichtung ist üblicherweise weiß-grau. Wie beim KEPLA-COAT®-Verfahren lassen sich auch schwarze Schichten erzeugen.

Der MAGOXID-COAT®-Schichtverbund schützt Magnesiumlegierungen vor Verschleiß sowie Korrosion und ermöglicht aufgrund seiner Oberflächenstruktur die Aufnahme von Schmierstoffen sowie nachträgliche Werkstückbehandlungen wie beispielsweise Lackierungen oder Imprägnierungen. Der plasmachemische Prozess führt zu einer kristallinen Oxidkeramikschicht und somit zu einer starken Korrosionsschutzbeschichtung, die weitere Anforderungen wie Härte, Konturentreue, Biegewechselfestigkeit, Maßhaltigkeit oder Temperaturbelastbarkeit erfüllt.

Mit dem MAGOXID-COAT®-Verfahren sind alle gebräuchlichen Magnesium-Legierungen beschichtbar, darunter AZ31, AZ61, AZ81, AZ91, AM20, AM50, AM60 und Legierungen mit einem Gehalt an seltenen Erden und Zirkonium wie ZE41 und WE43.

Einsatzmöglichkeiten plasmachemischer Verfahren

Mit KEPLA-COAT® beschichtete Aluminiumbauteile sind vielseitig verwendbar: Sie finden Anwendung beispielsweise als geometrisch komplexe Rotoren in Turbo-Molekularpumpen. Hier verhindert die riss- und porenfreie Schicht des Werkstücks zum einen das Eindringen von Reaktionsgasen und verleiht so den notwendigen Schutz gegenüber Plasma-Ätzprozessen, zum anderen hält sie der mechanischen Belastung extrem hoher Drehzahlen stand. KEPLA-COAT®-beschichtete Aluminiumwerkstoffe finden unter anderem auch Verwendung als Dichtungsringe, Fixierscheiben, Walzen, Trommeln oder Zylinderrohre. Aufgrund ihres hohen Licht-Absorptionsvermögens sind schwarze KEPLA-COAT®-Schichten beispielsweise für optische Teile, Feingewinde oder Wärmestrahler geeignet.

Zu den Einsatzgebieten zählen unter anderem Beschichtungen in der Automobilindustrie sowie diese weiteren Branchen:

- Datenverarbeitung

- Elektronik

- Energietechnik

- Kommunikationstechnik

- Luft- und Raumfahrt

- Optische Industrie

- Maschinenbau

- Medizinischer Gerätebau

- Vakuumtechnik

Magnesium ist das leichteste Metall im Bereich der Konstruktionswerkstoffe. MAGOXID-COAT® kombiniert die Vielseitigkeit der Magnesium-Werkstoffe optimal mit einem breiten Spektrum an Schichteigenschaften. So ermöglicht die Beschichtung den Einsatz behandelter Magnesiumprodukte in unterschiedlichen Bereichen. Mit MAGOXID-COAT® weiß werden Magnesium-Bauteile beschichtet, um das Metall vor Verschleiß und Korrosion zu schützen. Auch eine nachträgliche Lackierung, beispielsweise an Felgen für Sportwagen, Fahrrädern und Rollstühlen, ist problemlos möglich. Schwarze MAGOXID-COAT®-Schichten sind aufgrund ihres hohen Licht-Absorptionsvermögens beispielsweise für optische Teile, Feingewinde oder Wärmestrahler geeignet.

Zu den Abnehmerbranchen zählen unter anderem:

- Automobilbau

- Armaturenfertigung

- Bürotechnik

- Datenverarbeitung

- Energietechnik

- Haushaltsgeräteindustrie

- Kommunikationstechnik

- Luft- und Raumfahrt

- Optische Industrie

Downloads

Häufig gestellte Fragen

Plasmabeschichtungen wie PVD und CVD benötigen eine Vakuumbeschichtungskammer, in der verdampfte Metallionen oder gasförmige Substanzen auf die Oberfläche eines Werkstücks abgeschieden werden. Diese Beschichtungen werden als Vakuumbeschichtungen bezeichnet. Plasmachemische Beschichtungen finden in einem wässrigen Salzelektrolyten statt. Das Plasma wird nur auf der Oberfläche des Werkstücks aufgebaut, bis sich die anodische Schicht gebildet hat.

KEPLA-COAT®-Schichten sind üblicherweise weiß bis grau-weiß. Das ist abhängig von der Legierung und der Schichtdicke. Hochfeste Legierungen werden meistens grau-weiß und gängige Legierungen weiß. Je höher die Schichtdicke, umso grauer wirkt die Schicht.

Kupferhaltige Legierungen weisen einen leichten rosa-Stich auf. Es können jedoch auch schwarze Schichten erzeugt werden.

Zu den Vorteilen von MAGOXID-COAT®-Schichten zählen ein starker Korrosionsschutz, Härte, Konturentreue, Biegewechselfestigkeit, Maßhaltigkeit und hohe Temperaturbelastbarkeit.

MAGOXID-COAT®-Schichten eignen sich zur Anwendung bei der Veredlung von Magnesium.

Der Unterschied zwischen MAGOXID-COAT® schwarz und weiß liegt erst einmal im Farbunterschied und dann noch in der Höhe der Schichtdicke.

Die schwarzen Schichten erreichen nur eine Dicke von 8 – 12 µm. Diese werden ausschließlich in lichtoptischen Bereichen eingesetzt.

Bei den weißen Schichten erreichen wir eine Schichtdicke von bis zu 20 µm und die Korrosionsbeständigkeit ist besser.

Bei diesen Schichten handelt es sich um oxidkeramische Schichten, die konturengetreu auf einem Bauteil abgeschieden werden. Sie zeichnen sich durch eine gute Biegewechselfestigkeit aus.

Verfahrensstandorte

Sie haben eine Frage zu Werkstoffen oder Verfahren? Sprechen Sie uns an.

Berlin

Germany 52.528455313.5331206 berlin@aalberts-st.com +49 30 549904 0 Zum StandortUnsere Verfahren

Wir bieten weltweit alle Arten von Wärmebehandlungsprozessen an. Unsere Anlagen sind logistisch eng miteinander verknüpft, so dass Ihnen alle Verfahren zur Verfügung stehen. Erfahren Sie mehr zu unseren Wärmebehandlungsverfahren.

Heiß-Isostatisches Pressen (HIP) dient der Beseitigung von Porosität. Sie benötigen bei Lötverbindungen eine hohe mechanische Haltbarkeit und Unempfindlichkeit bei hohen Temperaturen? Wir bei Aalberts surface technologies bieten die Lösung durch Hartlöten (brazing).

Polymerbeschichtungen können auf viele Grundmaterialien aufgebracht werden und bieten lang anhaltenden Schutz. Sie sind mechanisch besonders gut mit dem Untergrund verankert und bieten verbesserte Gleiteigenschaften und/oder hohe Verschleißfestigkeit.

Mit 40 Jahren Erfahrung in der kontinuierlichen Veredelung von reel to reel können Sie sich auf Aalberts surface technologies verlassen, um innovative Lösungen zu finden. Unser Service umfasst Trommelgalvanik, kontinuierliche selektive Galvanik und Gestellgalvanik.

Fast alle metallischen Grundwerkstoffe können mit unseren selbstentwickelten und patentierten Verfahren durch Oberflächenbeschichtungen in ihren Eigenschaften optimiert werden, egal ob sie besonders hart, glatt, verschleißfest oder korrosionsbeständig sein sollen.

Unsere Verfahren

Wir bieten weltweit alle Arten von Wärmebehandlungsprozessen an. Unsere Anlagen sind logistisch eng miteinander verknüpft, so dass Ihnen alle Verfahren zur Verfügung stehen. Erfahren Sie mehr zu unseren Wärmebehandlungsverfahren.

Heiß-Isostatisches Pressen (HIP) dient der Beseitigung von Porosität. Sie benötigen bei Lötverbindungen eine hohe mechanische Haltbarkeit und Unempfindlichkeit bei hohen Temperaturen? Wir bei Aalberts surface technologies bieten die Lösung durch Hartlöten (brazing).

Polymerbeschichtungen können auf viele Grundmaterialien aufgebracht werden und bieten lang anhaltenden Schutz. Sie sind mechanisch besonders gut mit dem Untergrund verankert und bieten verbesserte Gleiteigenschaften und/oder hohe Verschleißfestigkeit.

Mit 40 Jahren Erfahrung in der kontinuierlichen Veredelung von reel to reel können Sie sich auf Aalberts surface technologies verlassen, um innovative Lösungen zu finden. Unser Service umfasst Trommelgalvanik, kontinuierliche selektive Galvanik und Gestellgalvanik.

Fast alle metallischen Grundwerkstoffe können mit unseren selbstentwickelten und patentierten Verfahren durch Oberflächenbeschichtungen in ihren Eigenschaften optimiert werden, egal ob sie besonders hart, glatt, verschleißfest oder korrosionsbeständig sein sollen.

| Cookie | Dauer | Beschreibung |

|---|---|---|

| cookielawinfo-checkbox-analytics | This cookies is set by GDPR Cookie Consent WordPress Plugin. The cookie is used to remember the user consent for the cookies under the category "Analytics". |