vezető iparágak, amelyeket kiszolgálunk

e-mobilitás

elektromobilitás: kihívás és lehetőség a felületkezelésben

Az e-mobilitás jelenti az újfajta mobilitást, az elektromos autók, e-kerékpárok és e-rollerek egyre fontosabbá válnak a társadalomban. A gyártók számára ez új kihívásokat jelent az ellátási láncban: a hibrid technológiától kezdve a könnyűszerkezetes építési megoldásokon, a fejlett biztonsági rendszereken és az autonóm vezetésen át az akusztikára és a járművek élettartamára gyakorolt hatásokig.

Mégis, amikor a legtöbben az e-mobilitásra gondolunk, az alternatív hajtásrendszerek akkumulátor- és üzemanyagcella-technológiája jut eszünkbe. Ez azonban a történetnek csak egy része. A hő- és felületkezelés szintén létfontosságú szerepet játszik, az innovatív technológiák számos kulcsfontosságú terület optimalizálására képesek. A gyorsan változó piacon pedig a rugalmasság kulcsfontosságú, mivel számos ilyen új követelményt a megfelelő kezelőrendszerek kiválasztásával lehet teljesíteni.

előnyök

felületlezelési koncepció akusztikában

A járműakusztika a hangok modellezésével foglalkozik – mind a jármű belsejében, mind a járművön kívül hallható hangokéval. A járműben ülők számára a zajcsökkentésen van a hangsúly. A járművön kívül a biztonságon van a hangsúly: mivel az e-járművek nem keltenek olyan zajt, mint a belső égésű motorok, a hangsúly az elektromos hajtáslánc akusztikájára és a működési zajra helyeződik át.

Ez azt jelenti, hogy az e-járművek fejlesztése során egyszerre kell megfelelni az ügyfelek emocionális igényeinek, valamint célzottan csökkenteni a mozgás és a rezgés zaját.

A vibrációs zaj csökkentése érdekében speciális termékek széles választékát kínáljuk ügyfeleinknek. Ezek közé tartoznak a PTFE, PFA vagy FEP fluoropolimereken alapuló polimerrendszerek, valamint a MoS2 vagy a grafit formájában alkalmazott száraz kenésű, tapadó bevonatok. A jól ismert rendszerek közé tartozik a Xylan®, a Molykote®, a Gleitmo®, az Antifricor® és a GLISS-COAT®.

Segítünk ügyfeleinknek a rezgés okozta érintkezési zajok csökkentésében azzal, hogy alaprétegként katódos merítőkádas (KTL) felületkezelést, majd fedőrétegként pehelybevonatot (flock) alkalmazunk. A tiszta pehelybevonat további előnyeit a gyártási tűréshatárok kiegyenlítése, valamint a fém- és műanyagfelületek zajszigetelése jelenti.

villamosítás

Az elektromos járművek nem csupán elektromos meghajtással működnek, hanem számos fedélzeti elektromos rendszerrel is fel vannak szerelve. Ez javítja a teljesítményt és a kényelmet, ugyanakkor jelentősen növeli az energiafogyasztást. Ez azt jelenti, hogy a belső égésű motoros járművekben használt 12 voltos feszültség már nem elegendő az elektromos autók fedélzeti rendszereihez, ezért a közelmúltban megtörtént a 48 voltos technológiára való áttérés.

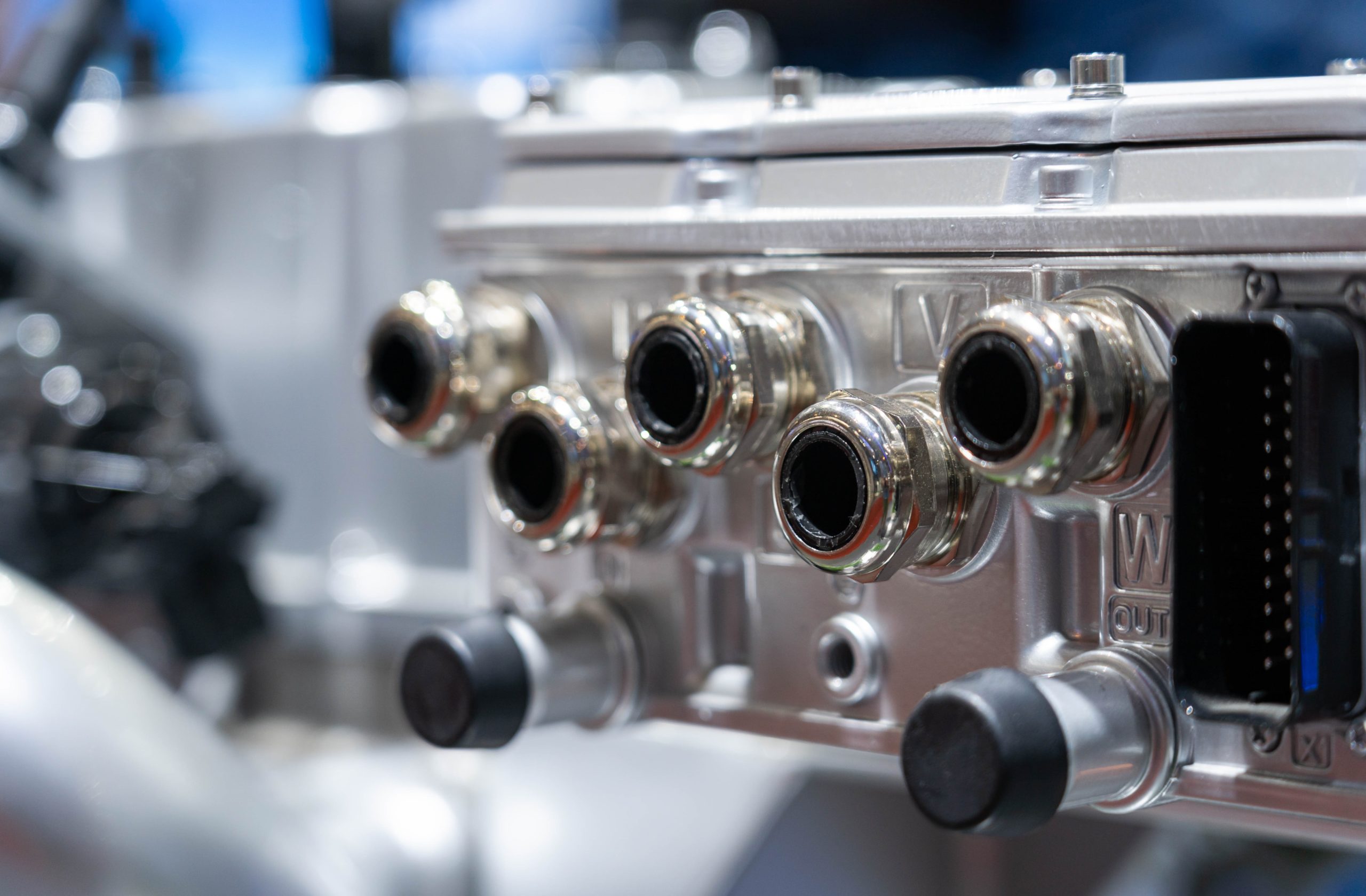

A jó elektromos vezetőképesség alapvető követelményét a kiváló minőségű érintkezők vagy csatlakozók és gyűjtősínek jelentik, amelyek ideális esetben ónnal, ezüsttel vagy arannyal vannak bevonva. A legjobb megoldás a rézből és nikkelből álló diffúziós gátat tartalmazó kombinált rétegek választása, mivel ezek jó korrózióvédelmet, valamint jó jel- és áramátvitelt biztosítanak.

48 voltos feszültség alkalmazása esetén azonban a rögzítőelemek üzemi hőmérséklete 160 °C fölé emelkedik, ami azt jelenti, hogy a biztonságos működéshez nagyobb rétegvastagságú ezüstbevonatokat kell felvinni az alkatrészekre.

A professzionális bevonat a nagyméretű járműakkumulátorok biztonságos működéséhez is elengedhetetlen, mivel hatékony védőberendezéseket, például korrózióvédett akkumulátorházakat csak kiváló minőségű felületi technológiával lehet létrehozni.

A szulfamátos nikkelezés a nagy bevonatvastagságok és a jó tapadási alap mellett a forraszthatóság és a hegeszthetőség előnyét is kínálja a kombinált bevonatok esetében. Emellett jelenleg is folynak vizsgálatok a lítium-ion akkumulátorok anódjain lévő grafitréteg ónréteggel való helyettesítésére, és ezáltal a költségek jelentős csökkentésére.

A villamosításhoz kapcsolódóan gyakran elhanyagolt szempont a nagyfrekvenciás jelek továbbítása a járműben. Ahhoz, hogy ezek zavartalanul működhessenek, jó érintkezésre és a zavarforrások hatékony csökkentésére van szükség. A többrétegű szerkezet lehetővé teszi a keményen anódosan oxidált alumíniumfelületeken a statikus töltések szelektív elvezetését és a jelátviteli zavarok csökkentését, miközben elektromos szigetelést is biztosít.

Nagy vezetőképességük miatt az ezüstözött vagy ónozott csatlakozók a jövőbeli szabványok, például az autonóm vezetés vagy az érzékelő alapú veszélyérzékelés szempontjából is nélkülözhetetlenek. A bevonattechnológia így megteremti az alapot a jövő fedélzeti rendszereinek biztonságos működéséhez.

könnyűszerkezetes konstrukció

Számos mai elektromos jármű Achilles-sarka az alacsony hatótávolság. A gyártók többek között a könnyebb konstrukciós anyagok használatával igyekeznek ez ellen fellépni. Az alumínium és a nagyszilárdságú acél mellett egyre gyakrabban használnak jobb minőségű anyagokat, például titánt és magnéziumot. Feltétlenül szükséges a hőkezelés, amely javítja a szilárdságot és a merevséget. Ezeket az anyagokat pedig megfelelően kell bevonni.

Például a magnézium felniknek magnézium-oxid bevonatra van szükségük a korrózióvédelem érdekében és a nedves festésre vagy porfestésre való előkészítéshez. A nagyszilárdságú acélt nagyon vékony falakkal is lehet használni, de ez érzékennyé teszi őket a korróziós károsodásra, ami ellen hatékony bevonattal lehet védekezni. A titán esetében pedig a galvanikus korrózió más fémes anyagokkal, ami a passzív réteg kialakulása ellenére is előfordulhat, megelőzhető oxidbevonat alkalmazásával.

Az e-kerékpárokban a gyártók jellemzően alumíniumot és magnéziumot használnak a súlycsökkentés érdekében. Például az akkumulátorházak alumínium-oxid bevonata alapozót képez a ragasztókhoz – a hegesztett kötések általános alternatívájaként –, a magnézium bevonatok pedig jobb kopásvédelmet biztosítanak például a fogaskerekeken.

professzionális bevonatok az élettartam növelésére

Az elektromos járművekre való áttérés során az egyik központi terület az alkatrészek élettartamának szabályozása. Az elektromos járművek elvileg hosszabb ideig használhatók, mivel kevésbé kopnak, mint a belső égésű járművek, és kevesebb alkatrészt tartalmaznak. Ugyanakkor a fogyasztók a magasabb vételár miatt hosszabb élettartamot várnak el a járművektől.

Az iparág fejlődésével a jövőben az új összeszerelési módszerek és az alvázalkatrészek fokozott korrózióvédelmi osztályai kerülnek előtérbe. Azokon a területeken, ahol jelenleg az alacsony korrózióvédelmi osztályok elegendőek, a hangsúly a nagy szilárdságú acélok hőkezelésére (Stainihard®, Nitrotec ®), a jobb minőségű mikrorétegű korrózióvédelmi rendszerekre (Cinklamella bevonatok) vagy a galvanizált nikkelre (szulfamátnikkel) és az elektrolízis nélküli nikkelre (DURNI-COAT®) helyeződik át. Ez az autóiparban még fontosabbá teszi az alkatrészek széles körének szakszerű hőkezelését és bevonatolását.