obróbka cieplna

Aalberts surface technologies Dzierżoniów

Aalberts surface technologies w Dzierżoniowie jest Państwa specjalistą w zakresie doskonałej obróbki cieplnej lub cieplno-chemicznej, ze szczególnym uwzględnieniem utwardzania powierzchniowego elementów układów napędowych (np. osie, wały napędowe).

Dzięki specjalnie opracowanym procesom i najnowocześniejszej technologii trwale poprawiamy właściwości powierzchniowe i mechaniczne Państwa elementów.

o tym zakładzie

„Bycie „najlepszym w swojej klasie” nie polega na naszych podstawowych technologiach, ale na naszej elastyczności, z jaką obsługujemy naszych klientów oraz na sposobie, w jaki jesteśmy w stanie zintegrować nasze procesy z ich łańcuchem dostaw.”

Michał Sut, plant manager

przegląd procesu

- Nawęglanie gazowe w atmosferze z hartowaniem w oleju

- Węgloazotowanie gazowe w atmosferze z hartowaniem w oleju

- Hartowanie atmosferyczne i odpuszczanie z hartowaniem w oleju

- Wyżarzanie aluminium

- Recyrkulacyjne nawęglanie w atmosferze ochronnej

- Recyrkulacyjne nawęglanie w atmosferze azotu/ powietrza

Termiczne i termochemiczne obróbki cieplne metali w celu:

- poprawy odporności na zużycie powierzchniowe

- poprawy właściwości mechanicznych

- kontroli i poprawy odkształceń

- poprawy jakości powierzchni

jakość

Jako hartownia usługowa świadcząca usługi obróbki cieplnej i cieplno-chemicznej, kładziemy duży nacisk na jakość i technologię procesową. Dlatego ściśle współpracujemy z naszymi klientami, aby zapewnić, że nasza produkcja jest zawsze dostosowana do ich specyficznych potrzeb. Istniejące procesy i aplikacje są optymalizowane, a nowe możliwości są stale rozwijane.

Korzystając z doświadczenia naszych ekspertów oraz możliwości, jakie daje nam własne laboratorium analizy materiałów, opracowujemy optymalne rozwiązanie dla każdego klienta.

Nasze technologie zakładowe umożliwiają nam wdrażanie rozwiązań, niezależnie od tego, czy są to pojedyncze sztuki części, czy też wielkoseryjne serie produkcyjne.

Korzystamy z wieloletniego doświadczenia w radzeniu sobie z wysokimi wymaganiami przemysłu samochodowego, energetycznego, lotniczego i mechanicznego.

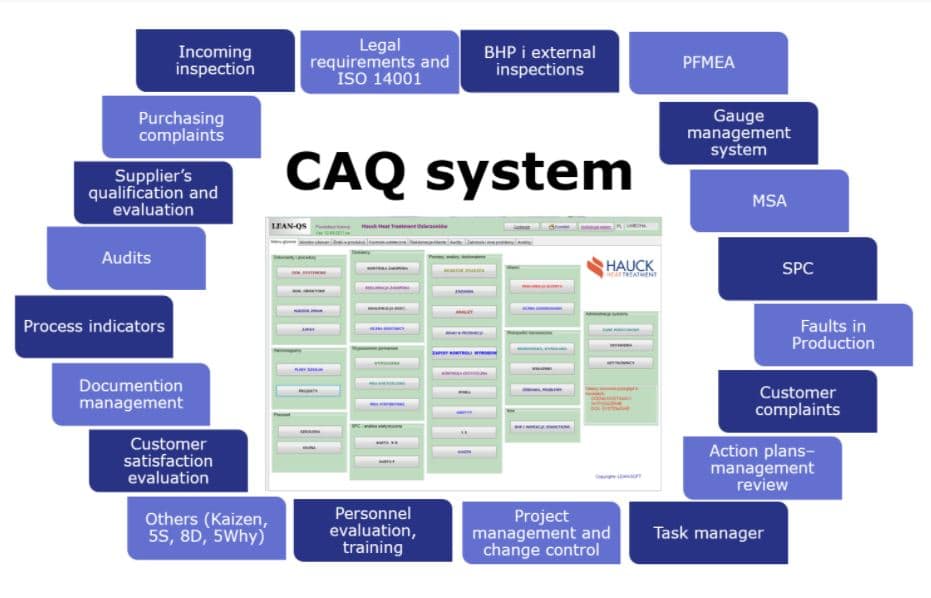

system zarządzania jakością

Jesteśmy firmą otwartą na nowe rozwiązania informatyczne, na usprawnienie wszelkich procesów w organizacji. Planowanie i kontrola produkcji odbywają się z wykorzystaniem najnowocześniejszej technologii systemu ERP, co pozwala nam zapewnić dostawy Just in Time do naszych klientów.

Stale rozwijany w pełni Zintegrowany System Zarządzania Jakością (CAQ) zgodny z:

- ISO / TS 16949 (jakość)

- ISO 14001 (środowisko)

- ISO 50001 (energia)

Jesteśmy w pełni zaangażowani w dostarczanie bezpiecznych produktów i usług przy minimalnym wpływie na środowisko oraz utrzymaniu wysokiej efektywności energetycznej, które są w pełni zgodne z wymaganiami naszych klientów.

Nasza strategia zarządzania opiera się na trzech podstawach:

- orientacja na klienta, zrozumienie jego potrzeb i bieżąca ocena satysfakcji

- zarządzanie procesami i zasobami

- ciągła analiza wyników produkcyjnych, wskaźników wydajności i ciągłe doskonalenie.

Korzystamy z wielu narzędzi w ramach filozofii Lean Manufacturing, takich jak standard 5S, system Kaizen, TPM, standaryzacja pracy oraz metodologia Six Sigma zarówno na etapie projektowania (DFSS), jak i na etapie optymalizacji procesów (DMAIC).

usługi obróbki cieplnej

Hartowanie i ulepszanie cieplne

Hartowanie jest zabiegiem cieplnym polegającym na nagrzaniu części stalowych do określonej temperatury ok. 30–50°C powyżej temperatury Ac3, wytrzymaniu przez określony czas oraz późniejszym gwałtownym chłodzeniu w odpowiednio zdefiniowanym medium (np. woda, olej, gaz) w celu uzyskania większej twardości i wytrzymałości mechanicznej obrabianej stali. Po tak przeprowadzonym zabiegu materiał jest bardziej odporny na ścieranie. Celem hartowania jest wytworzenie struktury martenzytycznej i bainitycznej.

Wyróżnia się hartowanie zwykłe, stopniowe, izotermiczne, itp. W zależności od rodzaju hartowania mikrostruktura stali to martenzyt lub bainit.

Oferujemy hartowanie zwykłe, na które składa się wygrzewanie w atmosferze ochronnej z następnym chłodzeniem w oleju.

Ulepszanie cieplne polega na połączeniu hartowania z wysokim odpuszczaniem. Procesy wysokiego odpuszczania są realizowane w atmosferze ochronnej lub azotu.

Wyżarzanie

Proces wyżarzania polega na nagrzaniu materiału do określonej temperatury, wygrzaniu w tej temperaturze a następnie powolnym chłodzeniu w atmosferze ochronnej lub na powietrzu. W zależności od parametrów procesu można rozróżnić wyżarzanie ujednorodniające, zupełne, normalizujące, sferoidyzujące, rekrystalizujące i odprężające.

W zakresie wyżarzania nasz zakład oferuje procesy z:

- – powolnym chłodzeniem w atmosferze ochronnej

- – powolnym chłodzeniem w atmosferze powietrza lub azotu

Odpuszczanie

Proces obróbki cieplnej polegający na nagrzewaniu uprzednio zahartowanej stali do określonej temperatury, wytrzymaniu i powolnym studzeniu na powietrzu. Celem odpuszczania jest usunięcie naprężeń powstałych podczas hartowania oraz zmiana właściwości fizycznych, a przede wszystkim podniesienie udarności kosztem obniżenia twardości. Możemy rozróżnić trzy rodzaje odpuszczania:

- – odpuszczanie niskie 150 – 250°C, stosowane w celu zmniejszenia naprężeń hartowniczych. Nie wpływa znacząco na obniżenie twardości.

- – odpuszczanie średnie 250 – 450°C, stosowane w celu zapewnienia znacznej wytrzymałości i sprężystości przy zachowaniu dostatecznej udarności i ciągliwości.

- – odpuszczanie wysokie 450 – Ac1 stosowane w celu znacznego zmniejszenia twardości i uzyskania dobrych własności plastycznych.

Węgloazotowanie

Polega na jednoczesnym wzbogacaniu warstwy wierzchniej części w węgiel i azot. Jest zmodyfikowanym procesem nawęglania, prowadzonym w niższej temperaturze (775 – 900°C) i przez krótszy czas. Proces jest stosowany, aby zwiększyć odporność na zużycie wyrobów słabo obciążonych, o małych gabarytach. Nasz zakład oferuje węgloazotowanie we wzbogaconej atmosferze nawęglającej.

Nawęglanie gazowe

Nawęglanie gazowe jest zabiegiem cieplno-chemicznym polegającym na nagrzaniu części stalowych do temp. 870 – 1000°C i wygrzewaniu ich w atmosferze nawęglającej. Celem nawęglania jest wzbogacenie warstwy wierzchniej w węgiel i w efekcie zwiększenie jej twardości a zarazem odporności na ścieranie przy zachowaniu ciągliwego rdzenia. Bezpośrednio po nawęglaniu najczęściej przeprowadza się hartowanie i odpuszczanie.

Oferujemy nawęglanie w atmosferze ochronnej wg następujących etapów:

- – bezpośrednie: (nawęglanie -> hartowanie -> odpuszczanie)

- – jednokrotne: (nawęglanie -> wolne studzenie -> nagrzew do temp. austenityzacji wraz z hartowaniem -> odpuszczanie)

- – z przystankiem izotermicznym: (nawęglanie -> studzenie do zadanej temp.-> nagrzew do temp. austenityzacji wraz z hartowaniem -> odpuszczanie)

- – podwójne: (nawęglanie -> hartowanie -> nagrzew do temp. austenityzacji wraz z hartowaniem -> odpuszczanie)

Procesy nawęglania jednokrotnego lub z przystankiem izotermicznym są szczególnie dedykowane w przypadku koniczności wykonania odpowiednio: dodatkowej obróbki na miękko, rozdrobnienia ziarna austenitu (tzw. procesu perlityzacji).

Azotowanie

Azotowanie jest inną formą utwardzania powierzchniowego stali. Jest to proces termochemiczny w środowisku uwalniającym azot. W tej atmosferze materiał nagrzewa się do temperatury pomiędzy 475 a 550°C. Następnie materiał utrzymuje się w tej temperaturze przez pewien czas. Czas ten może wynosić od kilku minut do 120 godzin. Na koniec materiał zostaje ochłodzony.

Pożądaną twardość uzyskuje się poprzez dyfuzję azotków wewnątrz materiału. W zależności od zastosowanego elementu można uzyskać różne stopnie twardości.

Charakterystyka procesu to:

- Niska temperatura od 475°C do 550°

- Elastycznie stosowane – czas trwania procesu modyfikowany zgodnie ze specyfikacją wymaganych właściwości finalnego komponentu.

- Przyjazny dla środowiska w porównaniu z poważnymi alternatywami (np. chromowaniem).

- Czystość detali po procesie – bez żadnych ciężkich zanieczyszczeń ani pozostałości na powierzchni

Azotonawęglanie

Azotonawęglanie jest procesem utwardzania powierzchniowego materiałów. W wyniku dyfuzji termochemicznej warstwa wierzchnia materiału zostaje wzbogacona azotem i węglem. Przeciwieństwem tego procesu jest azotowanie, czyli proces w którym w warstwie wierzchniej osadza się wyłącznie azot. Warstwa związku utworzona w wyniku azotonawęglania jest na ogół grubsza, bardziej odporna na korozję i często przybiera postać azotku żelaza Epsilon.

Prostowanie

Posiadamy szereg w pełni zautomatyzowanych linii do prostowania okrągłych

i płaskich części, w tym detali o złożonej geometrii (wały, profile). Systemy są wyposażone są w zintegrowane czujniki wykrywania pęknięć wewnętrznych.

- – siła nacisku 160kN

- – Długości obrabianych przedmiotów: 200-1000 mm

- – Waga obrabianych przedmiotów: 0,5-5 kg

- – Dokładność prostowania: do 0,01 mm

Prądy wirowe

Posiadamy również w pełni automatyczne urządzenia do kontroli pęknięć metodą prądów wirowych. Zakres zastosowania maszyny do testowania pęknięć obejmuje 100% testowanie komponentów o kluczowym znaczeniu dla bezpieczeństwa, takich jak wały napędowe, piasty kół lub tarcze hamulcowe. Nieniszczące testy prądami wirowymi są wykonywane przez pełne skanowanie polem elektromagnetycznym odpowiednich obszarów w celu wyeliminowania obecności pęknięć w obrobionych częściach.

Wbrew pozorom, jednym z najważniejszych elementów w procesach obróbki cieplnej jest mycie przed i po procesie. Mamy pełną tego świadomość! Dlatego posiadamy na wyposażeniu szereg wysokowydajnych urządzeń do mycia przemysłowego obrabianych detali.

Mycie na bazie wody

Urządzenie myjące z dwoma zbiornikami do mycia detali przed procesem. Zaawansowana technologia zastosowanych środków myjących na bazie wody powoduje, że detale przed procesem są doskonale umyte co ma decydujący wpływ na jakość obróbki cieplnej przy jednoczesnym dbaniu o środowisko.

Mycie na bazie węglowodorów

Wysokowydajne węglowodorowe urządzenie do mycia właściwego detali po procesie obróbki cieplnej. Charakteryzuje się doskonałymi właściwościami odtłuszczająco-myjącymi, co odgrywa zasadnicza rolę w kolejnych krokach produkcyjnych mając wpływ na jakość powierzchni finalnego produktu.

Posiadamy 2 rodzaju maszyn do śrutowania, charakteryzujące się wysoką wydajnością i bardzo dobrymi wynikami obróbki strumieniowej detali.

Posiadamy nowoczesny sprzęt laboratoryjny umożliwiający realizację:

- – przygotowania próbek wraz z inkludowaniem i polerowaniem

- – Pomiar twardości metodami Vickers, Rockwell, Brinell

- – Pomiar mikrotwardości z pomiarem warstwy utwardzonej CHD i NHT

- – Analizy mikrostruktury

- – Analizy składu chemicznego materiału za pomocą spektrometru

Oferujemy usługi laboratoryjne w ramach realizowanych usług technologii obróbki cieplnej oraz na zlecenia indywidualne.

branże i obszary zastosowań

- Branża motoryzacyjna + podzespoły układu napędowego, siedzenia, elementy kierownicze

- Inżynieria mechaniczna + koła zębate, wałki, koła ślimakowe, rolki, elementy mocujące

- Inżynieria elektryczna + wałki rolkowe z podajnikiem

- Branża rolnicza + koła zębate, wałki, koła ślimakowe, korbowody

- Branża kolejowa + systemy mocowania szyn

- Branża narzędziowa i wyrobu matryc + tarcze szlifierskie, noże

do pobrania

certyfikaty oraz polityka zarządzania

ogólne warunki dostaw i usług

nasze procesy produkcyjne

Aalberts surface technologies w Dzierżoniowie jest Państwa specjalistą w zakresie doskonałej obróbki cieplnej lub cieplno-chemicznej, ze szczególnym uwzględnieniem utwardzania powierzchniowego elementów układów napędowych (np. osie, wały napędowe).

Dzięki specjalnie opracowanym procesom i najnowocześniejszej technologii trwale poprawiamy właściwości powierzchniowe i mechaniczne Państwa elementów.

obsługiwane gałęzie przemysłowe

kontakt i wskazówki dojazdu

Aalberts surface technologies Heat Sp. z o.o.