Magnetisches Glühen

Was ist magnetisches Glühen?

Das magnetische Glühen ist eine hochwertige Wärmebehandlung, die zu einer Rekristallisation des Materials und zur vollständigen Beseitigung von Spuren der Kaltverformung führt. Das Hauptziel besteht darin, die magnetischen Eigenschaften weichmagnetischer Materialien durch eine günstige Beeinflussung ihrer Mikrostruktur und ihrer magnetischen Domänen zu optimieren.

Magnetische Domänen sind kleine Bereiche in einem Material, in denen die magnetischen Momente der Atome in die gleiche Richtung ausgerichtet sind. Sie entstehen, weil Atome ein Magnetfeld erzeugen und benachbarte Atome beeinflussen. Wenn das Material abkühlt, ordnen sich die magnetischen Momente und diese Domänen entstehen. Die Größe und Form hängen vom Material und von externen Faktoren wie Temperatur oder Feldern ab. Dies beeinflusst die magnetischen Eigenschaften, beispielsweise in ferromagnetischen Materialien.

Die richtige Steuerung von Temperatur, Glühzeit, Abkühlgeschwindigkeit und Ofenatmosphäre ist entscheidend, um optimale weichmagnetische Eigenschaften zu erzielen.

Magnetischer Glühprozess

Das magnetische Tempern erfolgt je nach Material und gewünschten Eigenschaften oberhalb des Curiepunkts oder oberhalb der Rekristallisationstemperatur. Die Behandlung wird unter Vakuum durchgeführt, um Oxidation und Verunreinigungen zu vermeiden.

Nach der Behandlung sollten jegliche mechanische Erschütterungen, Verformungen oder Kaltumformungen vermieden werden, da diese die verbesserten magnetischen Eigenschaften wieder beeinträchtigen können.

Anwendungen & Materialien

Dieses Verfahren wird hauptsächlich bei weichen ferromagnetischen Werkstoffen wie reinem Eisen (Magnet-Eisen, RFE 80 und 100), Nickellegierungen (Mu-Metall, RNi2, RNi5), Nickel-Eisen (FeNi48), Kobalt-Eisen (FeCo49V2), Siliziumstahl, ferritischem und martensitischem Edelstahl angewendet. Obwohl die Auswirkungen bei kohlenstoffarmem Stahl geringer sind, kann auch dieses Material von der Behandlung profitieren. Austenitischer Edelstahl (AISI 304/316 usw.) wird ebenfalls häufig magnetisch geglüht, um durch die Verarbeitung verursachten Magnetismus zu beseitigen.

Die behandelten Teile werden als Feldverstärker (Magnetkerne) oder Feldkanäle (magnetische Abschirmung) in Hightech-Anwendungen wie Elektronenmikroskopen, Steckverbindern, der Luft- und Raumfahrt (Sensoren usw.) und vielen anderen Halbleiteranwendungen (Relais, Magnetspulen) verwendet. Kurz gesagt, alle Teile, die eine hohe Permeabilität oder niedrige Koerzitivfeldstärke erfordern.

Zweck und Auswirkungen

Magnetisches Glühen wird angewendet, um:

- Innere Spannungen zu beseitigen

Mechanische Bearbeitungen wie Zerspanung, Umformen oder Kaltwalzen verursachen innere Spannungen und Versetzungen, die die magnetischen Eigenschaften beeinträchtigen. Durch magnetisches Glühen werden diese Spannungen und Kristallgitterfehler beseitigt. - Magnetische Eigenschaften zu optimieren

Durch Rekristallisation und kontrolliertes Kornwachstum erhöht sich die magnetische Permeabilität und die Koerzitivkraft (die Feldstärke, die erforderlich ist, um das Material zu entmagnetisieren) nimmt ab.

Warum magnetisches Glühen bei Aalberts Surface Technologies Eindhoven BV?

Wie bereits erwähnt, ist die richtige Steuerung von Temperatur, Glühzeit, Abkühlgeschwindigkeit und Ofenatmosphäre entscheidend, um optimale weichmagnetische Eigenschaften zu erzielen. Bereits in den 1980er Jahren haben wir gemeinsam mit Anwendern wie ThermoFischer spezielle Verfahren für die meisten Metalle entwickelt und diese in einer sogenannten MFV (Maschinenfabrik-Vorgabe) dokumentiert. Auch für neueste Werkstoffe entwickeln wir kundenspezifische Verfahren.

Kritische Teile können nach dem Glühen noch in begrenztem Umfang nachbearbeitet werden. Größere Teile werden oft nach einer groben Vorbearbeitung zunächst einer Spannungsarmglühung unterzogen, die ebenfalls auf das jeweilige Material zugeschnitten ist.

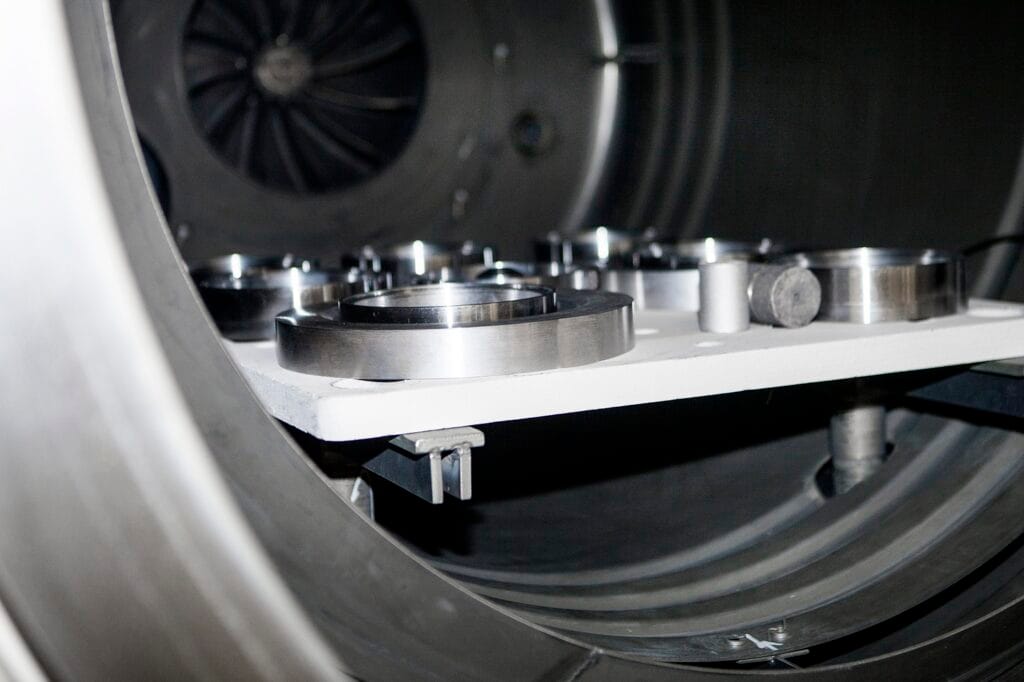

Für das magnetische Glühen werden spezielle Vakuumöfen eingesetzt. Unsere Vakuumöfen werden auch in der Luft- und Raumfahrt eingesetzt und gewährleisten eine optimale Temperaturgenauigkeit und sehr saubere Bedingungen. Das Glühen unter Wasserstoff ist ebenfalls möglich, wir sehen jedoch nur einen begrenzten Mehrwert darin.

Nicht nur der Prozess ist wichtig, auch die Art der Beschickung ist entscheidend.

Häufig gestellte Fragen zum magnetischen Glühen

Welche Metalle werden magnetisch geglüht?

Dieses Verfahren wird hauptsächlich bei weichen ferromagnetischen Werkstoffen wie reinem Eisen (magnetisches Eisen, RFE 80 und 100), Nickellegierungen (Mu-Metall, RNi2, RNi5), Nickel-Eisen (FeNi48), Kobalt-Eisen (FeCo49V2), Siliziumstahl, ferritischem und martensitischem Edelstahl angewendet.

Obwohl die Auswirkungen bei kohlenstoffarmem Stahl geringer sind, kann auch dieses Material von der Behandlung profitieren. Austenitischer Edelstahl (AISI 304/316 usw.) wird ebenfalls häufig magnetisch geglüht, um durch die Verarbeitung verursachten Magnetismus zu beseitigen.

Warum sollten Sie sich für das magnetische Glühen bei Aalberts Surface Technologies Eindhoven BV entscheiden?

Die richtige Steuerung von Temperatur, Glühzeit, Abkühlgeschwindigkeit und Ofenatmosphäre ist entscheidend, um optimale weichmagnetische Eigenschaften zu erzielen.

Bereits in den 1980er Jahren haben wir gemeinsam mit Anwendern wie ThermoFischer spezielle Verfahren für die meisten Metalle entwickelt und diese in einer sogenannten MFV (Maschinenfabrik-Vorgabe) dokumentiert (gesichert).

Auch für die neuesten Werkstoffe entwickeln wir kontinuierlich maßgeschneiderte Verfahren.

Verfahrensstandorte

Sie haben eine Frage zu Werkstoffen oder Verfahren? Sprechen Sie uns an.