Automobilindustrie

Wärmebehandlungen und Oberflächentechnologien für die Automobilindustrie: innovativ, verlässlich, nachhaltig

Ihr Spezialist für Beschichtungen in der Automobilindustrie

Die Automobilindustrie ist ein sich schnell verändernder, dynamischer und innovativer Sektor. Das erfordert hochwertige, wirtschaftliche und reproduzierbare Lösungen. Von Gleitbeschichtungen beweglicher Teile zur Reibungsreduzierung über hochwertiges Härten und Tempern von Automobilteilen bis hin zum Schutz vor Korrosion oder zu kratzfester Lackierung ist Aalberts surface technologies seit Jahrzehnten ein starker Partner der Branche.

Mit unserem Namen stehen wir für die Entwicklung, Herstellung und Verfeinerung von funktionellen und hochbeanspruchbaren Oberflächenbeschichtungen und Wärmebehandlungen von metallischen und nichtmetallischen Werkstoffen. Mit über tausend erfolgreich abgeschlossenen Projekten, entwickeln wir unser Know-How kontinuierlich weiter und bauen den Erfahrungsschatz aus, von dem unsere Kunden so stark profitieren.

Jeden Tag behandeln wir mehrere Millionen Teile in unseren Anlagen. Und jedes Jahr werden eine Milliarde Komponenten von Aalberts surface technologies funktional verfeinert. Deshalb sind wir stolz sagen zu können, dass es nahezu kein Automobil auf der Welt gibt, das keine von uns behandelte Komponente enthält.

Innovative Oberflächendesigns für die Automobilindustrie

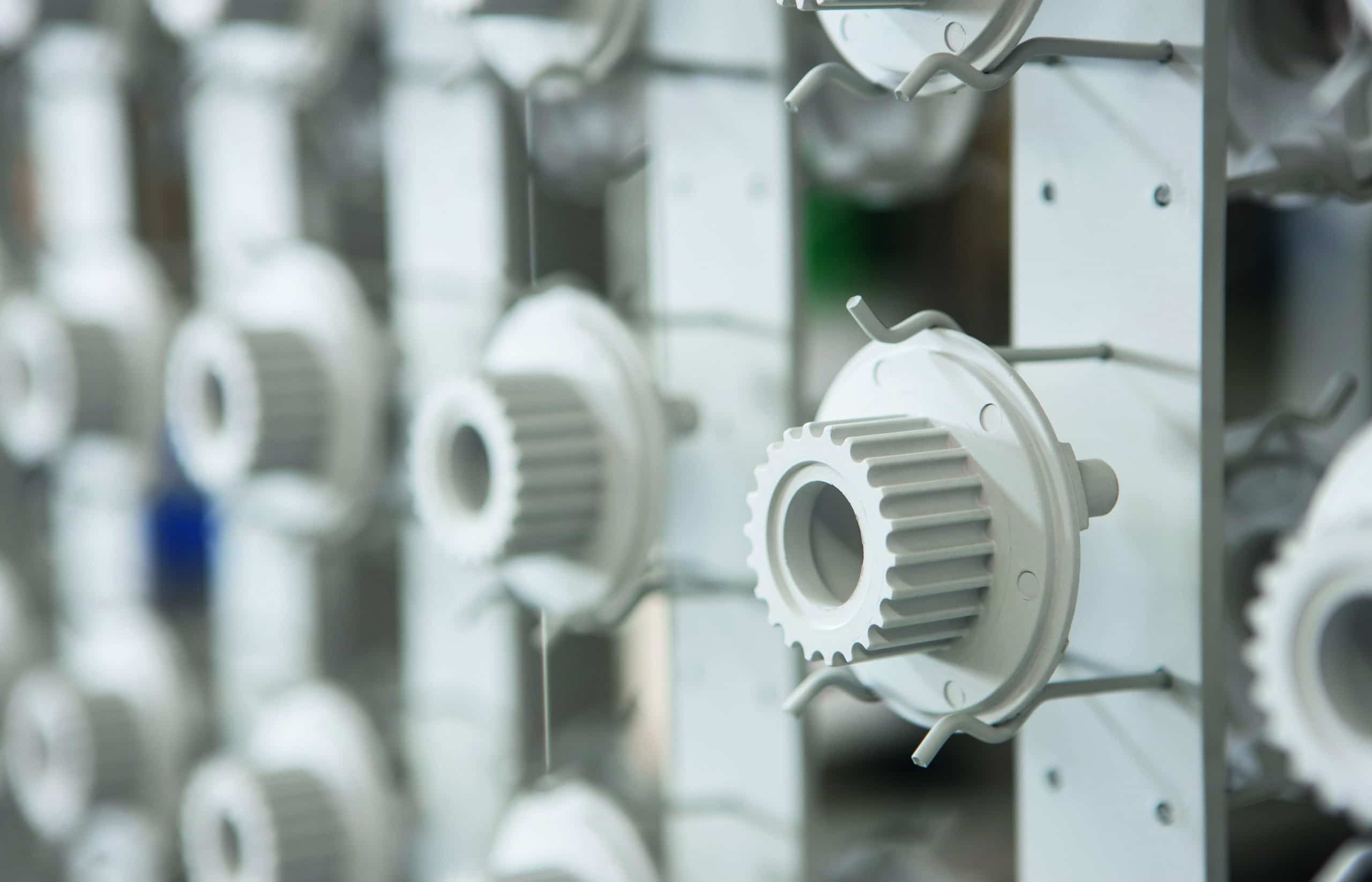

Unsere Beschichtungen für die Automobilindustrie sind von höchster Qualität, dabei wirtschaftlich sowie reproduzierbar und erfüllen die hohen Anforderungen der wettbewerbsintensiven Automobilindustrie an ihre Zulieferer. Ob Gleitbeschichtungen beweglicher Teile für verminderte Reibung, hochwertige Kunststoffbeschichtungen im Innenraum, Schutz vor Korrosion oder kratzfeste Lackierungen: Moderne Kraftfahrzeuge vereinen zahlreiche innovative Oberflächenanwendungen.

Aalberts surface technologies bietet eine Vielzahl hochwertiger Beschichtungen für die Automobilindustrie. Die Eigenschaften der Beschichtungen sind unterschiedlich oder kombiniert. Auf Produktionsseite beschleunigen unsere Produkte die Abläufe, erhöhen die Standzeiten und sparen so Kosten ein. Der Verbraucher wiederum profitiert beispielsweise von leistungsstarken Motorenkomponenten mit weniger Kraftstoffverbrauch, einer samtigen Haptik des Interieurs und langlebigen Bauteilen mit exzellentem Korrosionsschutz. Durch maßgeschneiderte Schichteigenschaften können Laufzeiten beweglicher Bauteile verlängert und Wartungskosten reduziert werden.

Hohe Ansprüche an unsere Automobilbeschichtungen

Unsere Beschichtungen für Autos sind ausgesprochen leistungsfähig und erfüllen die hohen Standards sowie strengen Vorschriften der Automotive-Branche und ihrer Zulieferer. Erprobte Beschichtungsverfahren wie beispielsweise Tauchschleudern, Tauchziehen oder die vollautomatische Nasslackierung und Pulverbeschichtung werden eingesetzt, um Autoteile oder Produktionsmaschinen optimal zu beschichten. Unser umfangreiches Qualitätsmanagement berücksichtigt immer die neuesten Standards der Automobilindustrie und garantiert die Einhaltung der industriespezifischen Vorgaben in Bezug auf Materialzusammensetzung, Umweltvorgaben und Schichttoleranzen.

Korrosionsschutz, Reibungsminderung, Verschleißschutz oder Kratzfestigkeit sind nur einige der Ansprüche, die wir an unsere Beschichtungen für die Automobilindustrie stellen. Je nachdem, welche Komponente Sie für die Automotive-Branche produzieren, können weitere individuelle Eigenschaften der Beschichtung Sicherheit und Leistung des Bauteils maximieren. Optimierungspotenziale gibt es viele, entsprechend stark ist der Wunsch, diese zu nutzen und ein überzeugendes Endprodukt herzustellen.

Vorteile für die Automobilindustrie

Korrosionsschutz

- Bei tragenden Teilen kann Korrosion auf Dauer ein Sicherheitsrisiko darstellen

- Oxidation wirkt sich negativ auf die Wertigkeit des Fahrzeugs aus

- Autolack haftet bei Korrosion nicht mehr und bildet Blasen

- Reparaturen sind kostspielig – Rotrost tritt an den gleichen Stellen oft erneut auf

Bei der selektiven galvanischen Veredelung SELGA-COAT® werden definierte Oberflächenbereiche bearbeitet, indem der Elektrolyt in geschlossenen Werkzeugen gezielt nur an den vorgesehenen Stellen zum Einsatz kommt. Die partielle Beschichtung findet unter anderem Einsatz bei Radnaben und Lagern, Ventilen (z.B. Einspritzpumpen), Motorkolben, Ventilkolben, Bremsanlagenkomponenten, Kupplungskomponenten, Pumpengehäusen und Zwischenplatten.

Mit der kathodischen Tauchlackierung (KTL) erzeugen wir widerstandsfähige Korrosionsschutzschichten für Ihre Autos – und deren Einbauten. Sie eignet sich hervorragend als Duplex-Beschichtung auf Zink.

Dank unserer Oberflächentechnik mehr Optionen im Downsizing & Leichtbau

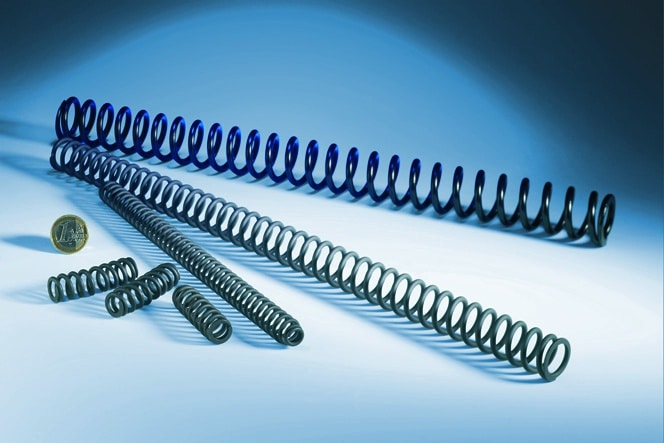

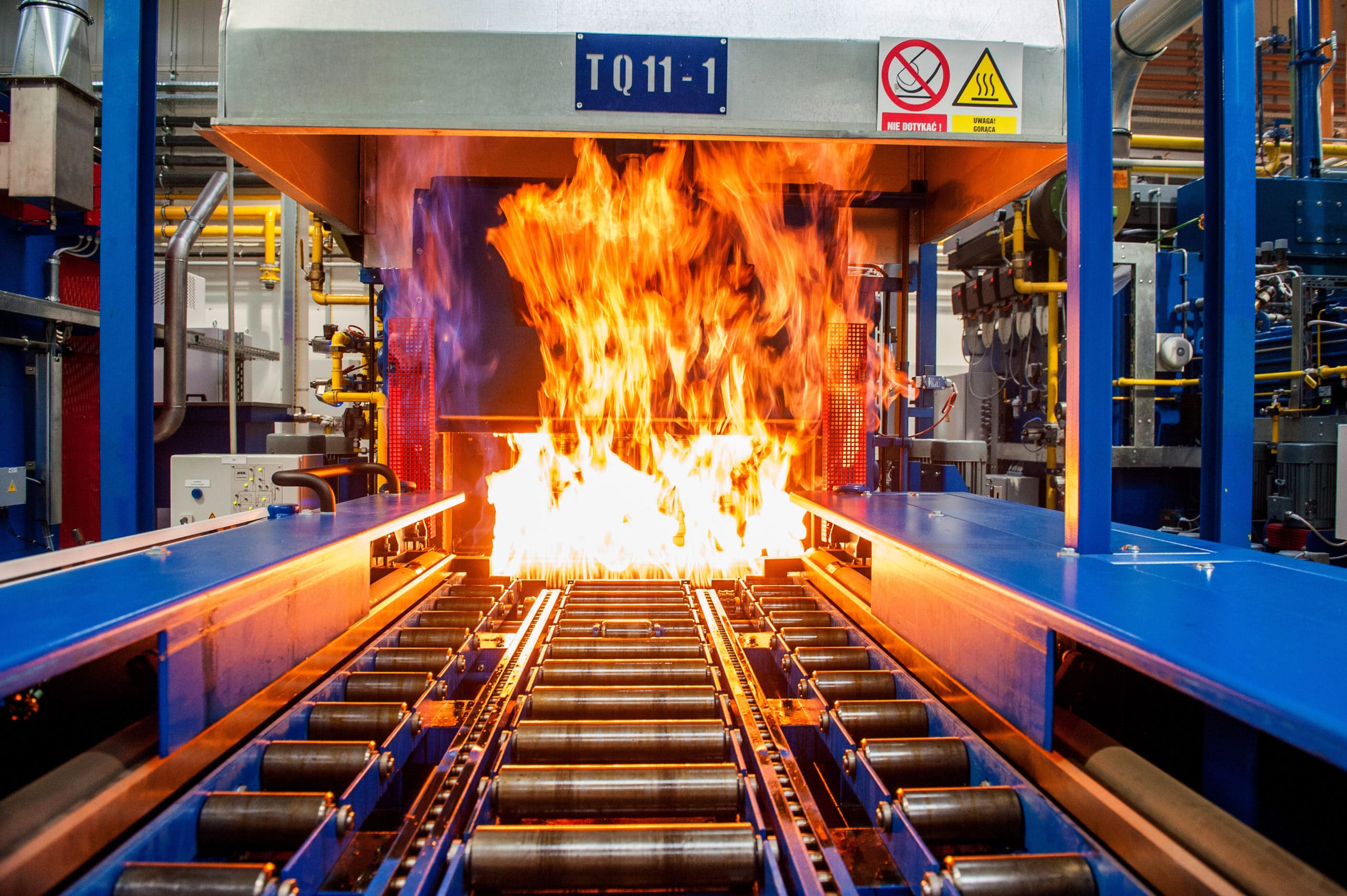

Die Automobilindustrie ist ständig bestrebt, die Leistung zu erhöhen und das Gewicht der von ihr produzierten Fahrzeuge zu reduzieren. Bainitische Werkstoffe haben sich in der Vergangenheit bewährt und bieten Festigkeit, Zähigkeit und Zuverlässigkeit für sicherheitskritische Komponenten wie Aufhängungssysteme und Antriebsstranganwendungen.

Im Folgenden erhalten Sie einen guten Überblick darüber, für welche Anwendungen Bainitischer Stahl, Carbo-Bainitischer Stahl und bainitisches Gusseisen mit Kugelgraphit auch ADI geeignet sind.

Bainitischer Stahl

- Getriebe-Komponenten

- Motor-Ventiltrieb

- Bolzen, Halterungen, Klammern und Schellen

- Struktur- und Fahrwerkskomponenten

Carbo-Bainitischer Stahl

- Abtriebs-, Pumpen- und Antriebswellen

- Getriebeklinken und Zahnräder

bainitisches Gusseisen mit Kugelgraphit

- Querlenker und Achsschenkel

- Planetenträger und Differentialgehäuse

- CV-Gelenke

- Radkappen

- Bremssättel und -träger

bainitisches graues Gusseisen

- Bremsrotoren

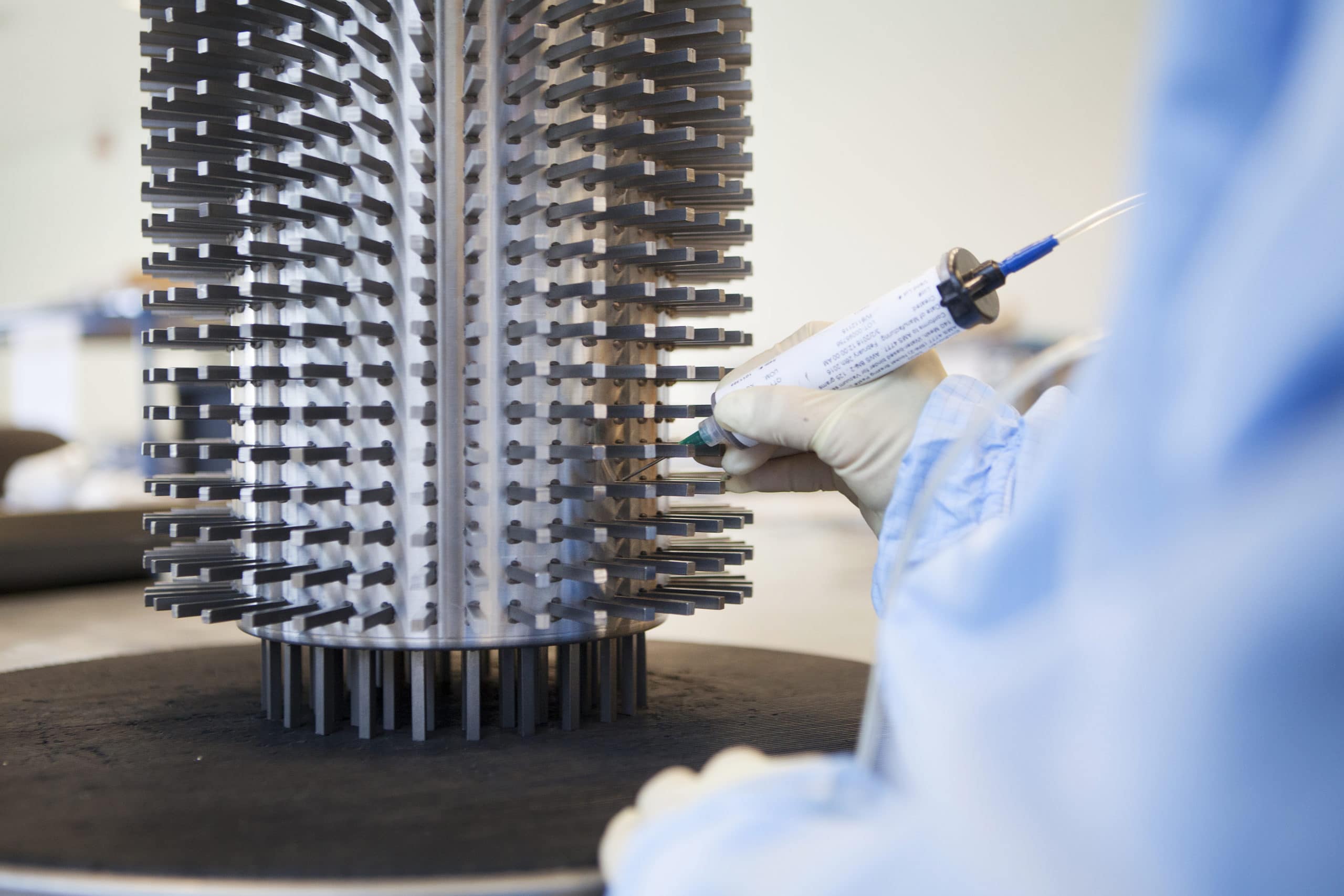

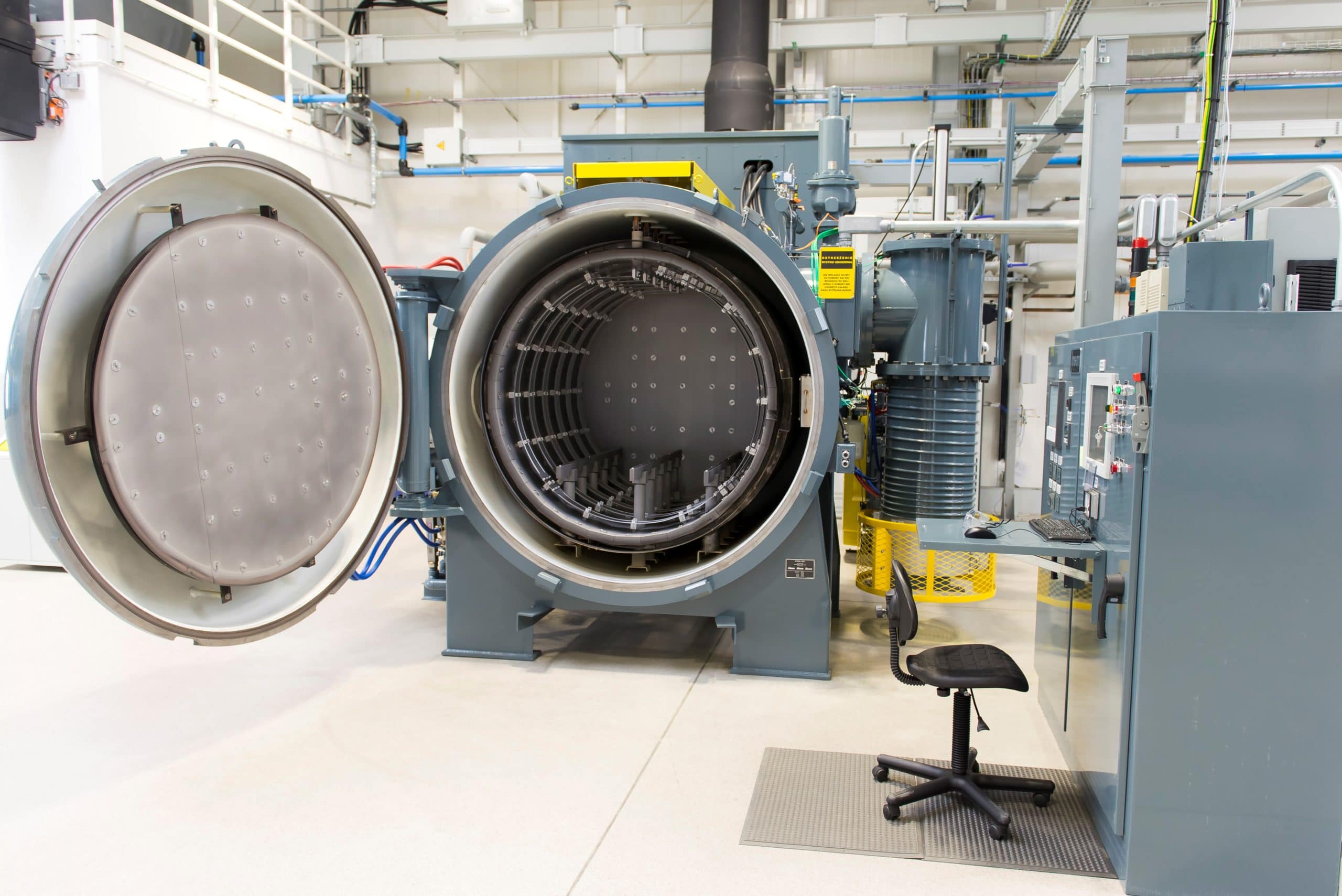

Hier werden besonders kleine Spaltmaße gefordert, um niedrigere Hydraulikdrücke und geringere Ölumlaufvolumen zu ermöglichen. Dadurch können kleinere kostengünstigere Ölpumpen gebaut werden, die einen reduzierten CO2-Ausstoß bewirken. Die Steuerkanten der Kolben werden konturengetreu nach dem DURNI-COAT®-Verfahren chemisch vernickelt. Die Schicht wird anschließend maßgenau eingeschliffen. Durch die Beschichtung wird das Risiko von „Kolbenklemmern“ durch Fremdpartikel reduziert, und die tribologischen Eigenschaften der Kolben werden verbessert.

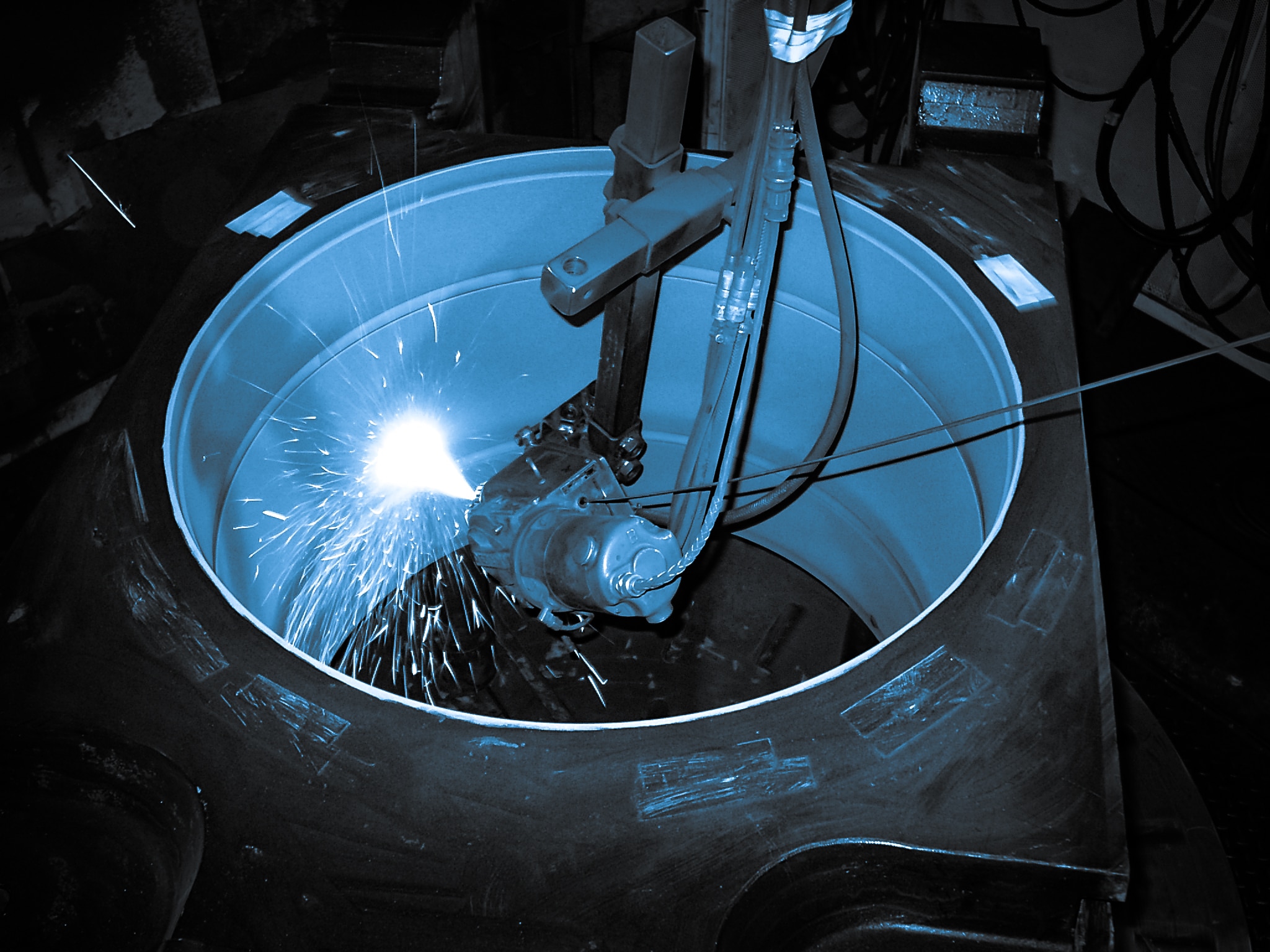

Neben effizienten Oberflächenbeschichtungen für Autobauteile spielen verkürzte Taktzeiten und wartungsarme Maschinen im Automobilbau eine wichtige Rolle. In der Automobilindustrie stehen Sie täglich vor den Herausforderungen der Prozessoptimierung. Der Anteil der vollautomatischen Prozesse steigt weiter an. Roboter üben monotone oder gesundheitsgefährdende Tätigkeiten aus. Nur wenn die Automationstechnik nachhaltig wirtschaftlich arbeitet, ist die Anschaffung teurer Anlagen gerechtfertigt.

Unsere vielfältigen Gleitbeschichtungen, Antihaftbeschichtungen und Schutzbeschichtungen verbessern die Zuverlässigkeit in der Automation und verringern die Standzeiten deutlich. Gleichzeitig sind sie durch schmutzabweisende Oberflächen leicht zu reinigen. So benötigen Sie dank der Beschichtungen in der Automobilindustrie deutlich weniger Verbrauchsmaterial und reduzieren Stillstände.

STAINIHARD® NC

Seit Jahren bieten wir Stainihard® NC an. Dieses Verfahren sorgt für eine starke Verbesserung des Verschleißwiderstandes und der Dauerfestigkeit. Dies, während die Korrosionsbeständigkeit unverändert bleibt und in einigen Fällen sogar verbessert wird. In der Automobilindustrie gibt es eine Vielzahl von Produkten und Teilen, die von dieser Behandlung profitieren.

Ein Beispiel dafür ist ein Magnetventil/Schalter, für dessen ordnungsgemäße Funktion ein Edelstahlrohr/eine Edelstahlbuchse zwischen der Kupferwicklung und dem Weicheisenkern erforderlich ist. Einer der Vorteile von rostfreiem Stahl im Vergleich zu Stahl sind seine nichtmagnetischen Eigenschaften. Der Nachteil ist jedoch, dass der Weicheisenkern härter ist und das Edelstahlgehäuse daher übermäßig abgenutzt wird. Mit Stainihard ist es möglich, eine verschleißfeste Zone auch auf der Innenseite (selbst wenn sie an einem Ende geschlossen ist) eines Produkts anzubringen. Diese mit Stainihard behandelten Hülsen bestehen problemlos den vorgeschriebenen Lebensdauertest.

(Foto: Buderus Guss GmbH).

Individuelle Lösungen für die Wärme- und Oberflächenbehandlung in der Automobilindustrie

Anwendbare Verfahren

Relevante Prozessstandorte

Kontaktieren Sie uns

Wählen Sie Ihren bevorzugten Prozessstandort.