Kunststoffindustrie

Oberflächenoptimierung in der Kunststoffindustrie

Lösungen für alle Herausforderungen

Vorteile für die Kunststoffindustrie

Leistungsfähige und zuverlässige Beschichtungen

Aufgrund der Vielzahl von Herausforderungen benötigt die Kunststoffindustrie Oberflächenbeschichtungen auf höchstem Niveau. Unsere leistungsstarke und zuverlässige Oberflächentechnik verbessert die Zykluszeiten, verringert drastisch Ihren Reinigungsaufwand und führt zu einer Steigerung der Produktivität in der Fertigung.

Kunststoffbeschichtungen von Aalberts surface technologies bilden eine feste Verankerung auf Werkstoffen wie Stahl, Edelstahl, Aluminium, Kupfer, Keramik und Trägerteilen, die ebenfalls aus Kunststoffen gefertigt sind.

Oberflächentechnik: weltweit für Sie verfügbar

Wir entwickeln komplexe und einzigartige Dienstleistungen und unterstützen damit Tausende von Kunden in einer Vielzahl von Branchen. Und das weltweit, von unseren Niederlassungen auf drei Kontinenten aus. Wir sind Ihr Partner für innovative Oberflächentechnik.

- Antihaftbeschichtung von Zylindern und Walzen in der Folienverarbeitung

- Antihaftbeschichtung für Flächendüsen in der Folienproduktion

- Leichtere Entformung im Spritzguss durch die widerstandsfähige Antihaftbeschichtung

- Carbonitrieren für einen höheren Verschleißschutz

Unser umfangreiches Premium-Sortiment stellt Ihnen diverse Produkte zur Auswahl, die alle Anforderungen der Kunststoffindustrie an die Oberflächenbeschichtung uneingeschränkt erfüllen. Nach der Vorbehandlung spritzen wir nach Bedarf beispielsweise eine Zwischenschicht aus Metall oder Keramik thermisch auf, die eine hohe Oberflächenhärte erzeugt. Die anschließende Kunststoffbeschichtung erfolgt durch ein auf Pulverbeschichtung basierendes Infusionsverfahren. Die Polymer- und Fluorpolymerveredelungen verfügen zusätzlich über einen sehr guten Korrosionsschutz und eine hohe Chemikalienbeständigkeit.

Es ergeben sich damit vielerlei Anwendungsmöglichkeiten für:

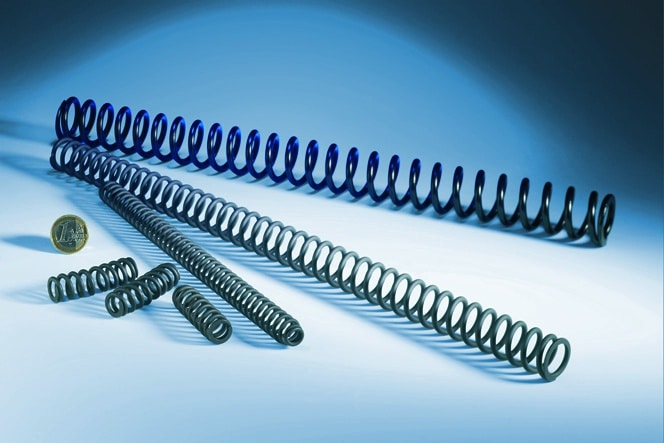

- Walzen (Glattwalzen und Strukturwalzen)

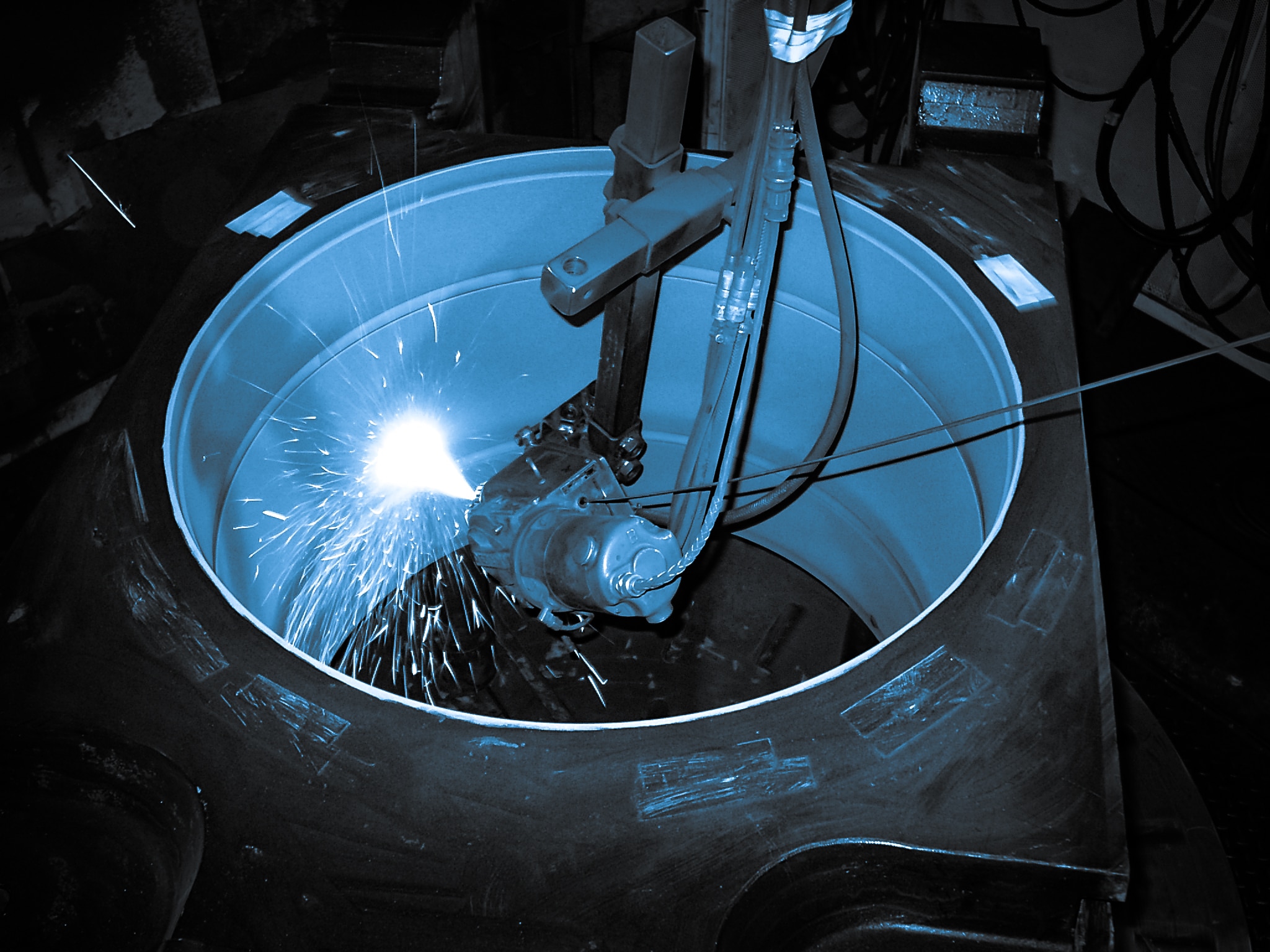

- Schweißspiegel

- Siegelleisten

- Gießformen und Spritzgussformen

- Kleberdüsen und Spritzdüsen

Um Ihnen einen noch besseren Eindruck von unseren maßgeschneiderten Beschichtungssystemen zu vermitteln, stellen wir Ihnen im Folgenden einige unserer Lösungen für die Oberflächenoptimierung in der Kunststoffindustrie vor.

Bei der Produktion von Spezialfolien werden große Folienbahnen beidseitig mit Klebstoff versehen, der je nach Anwendung unterschiedliche Materialeigenschaften aufweist. Anschließend erfolgt die Trocknung der Folien über mehrere, hintereinander angeordnete Flächendüsen, die Luft auf die Folienbahnen blasen. Am Ende der Anlage werden die abgekühlten Folien geschnitten und auf Rollen konfektioniert. Nach jedem neuen Produktionsjob müssen die Düsen gesäubert werden. Je nach eingesetztem Klebstoff sind die Anhaftungen unterschiedlich stark, sodass es bis zu einer halben Stunde pro Düse in Anspruch nimmt, diese zu säubern. Neben der Dauer des Reinigungsprozesses, beschädigt die mechanische Reinigung auf Dauer die Oberfläche der Düsen und somit ihre Funktionalität.

Mit der Anwendung von TempCoat (früher bekannt unter ChemCoat®) für die Oberflächenoptimierung in der Kunststoffindustrie werden die Antihafteigenschaften der Düsenoberflächen deutlich verbessert. Weniger Klebstoffreste bleiben hängen, die verbleibenden Klebstoffreste lassen sich leicht mit einem Lappen entfernen. Die Düsen erhalten einen Verschleißschutz. Die elektrische Leitfähigkeit bleibt trotz Beschichtung erhalten, damit sich die Folien nicht aufladen. Mit der Beschichtung lässt sich der Reinigungsaufwand für die Flächendüsen um 95 Prozent reduzieren – die Produktivität wird deutlich gesteigert.

Bei der Fertigung von Isolatoren für Energieanlagen werden Formteile im Spritzgussverfahren hergestellt. Dabei wird in das Stahlwerkzeug (bestehend aus Formkern, Formhülse und Grundplatte) flüssiges Elastomer unter Druck und Hitze eingespritzt und das fertige Bauteil nach dem Abkühlen aus der Form entnommen. Bei der Entformung kommt es immer wieder zu Anhaftungen zwischen dem Steg des Einspritzkanals und dem Endprodukt – entstandene Riss- und Bruchstellen müssen unter Einsatz von Trennmitteln nachgearbeitet werden.

Um eine bessere Entformung insbesondere im Einspritzkanal zu erreichen, setzen unsere Profis von Aalberts surface treatment für die Kunststoffindustrie eine Oberflächenbeschichtung mit TempCoat® (früher bekannt unter ChemCoat®) ein. Die widerstandsfähige Antihaftbeschichtung sorgt für eine dauerhaft gute Entnahme der fertigen Formteile ohne Riss- und Bruchstellen.

Die Vorteile der Oberflächenveredlung sprechen für sich:

- Leichtere und schnellere Entformung

- Kein Ausschuss

- Kosten für Trennmittel werden eingespart

- keine unerwünschten Beschädigungen in der Form, lange Lebensdauer

Die Verarbeitung von Folienstreifen für die Umverpackung von Zigarettenschachteln erfolgt über Walzen und Rollen, zwischen denen das Material hin und her transportiert wird. Bei möglichst hoher Produktionsgeschwindigkeit müssen die Folien geklebt, kaschiert, geschnitten und konfektioniert werden. Wegen der glatten Oberfläche der Walzen kann die Funktionalität eingeschränkt sein – die Folie rutscht durch oder reißt bei zu hoher Spannung. Die Produktion wird unterbrochen und beim Wiederanfahren der Anlage geht durch Schlupf viel Material verloren.

In der Kunststoffindustrie können Oberflächenbeschichtungen von Walzen und Rollen mit TempCoat® (früher bekannt unter ChemCoat®) und PlasmaCoat® den Produktionsablauf erheblich verbessern. Die optimierten Traktionseigenschaften verhindern das Durchrutschen oder Reißen der Folie. Zudem erhalten die Walzen einen Verschleißschutz, der beim Schneiden oder Stanzen der Folie deren Beschädigung verhindert. Die erforderliche elektrische Leitfähigkeit der Walzen bleibt trotz Beschichtung erhalten. Durch den Einsatz von Oberflächentechnik lassen sich somit Verluste durch Produktionsunterbrechungen vermeiden und Produktionskosten senken.

Prozessstandorte

Kontaktieren Sie uns

Wählen Sie Ihren bevorzugten Prozessstandort.