Chemieindustrie

Versorgung der chemischen Industrie mit bahnbrechenden Oberflächentechnologien

Vorteile für die Chemieindustrie

Wir lösen wichtige Herausforderungen der Branche

- Verschleiß

- Korrosion

- Verschmutzung

- Kontamination

- Aggressive Chemikalien

- Hohe Temperaturen

Teile, die chemischen Prozessen ausgesetzt sind, müssen 100 % porenfrei und beständig gegen eine Vielzahl von Chemikalien sein. Sie müssen chemikalienresistent und leicht zu reinigen sein sowie über hervorragende Antihafteigenschaften verfügen.

Um diese Herausforderungen zu meistern, müssen die Oberflächen sowohl sehr widerstandsfähig als auch qualitativ hochwertig sein. Und diese Eigenschaften müssen sich positiv auf die Produktionsergebnisse auswirken und wirtschaftlich sein.

Heute vertrauen mehr als 850 Kunden aus aller Welt auf unsere leistungsstarken Oberflächenveredelungen.

Als Experte für innovative und hochwertige Lösungen ist die Oberflächentechnik in der chemischen Industrie eine unserer Kernkompetenzen – und wir stellen uns jeder Herausforderung, egal wie groß sie ist.

Für die Oberflächentechnik in der chemischen Industrie haben sich besonders Fluorpolymer- und Polymerbeschichtungen bewährt. Die hydrophoben Kunststoffveredelungen zeichnen sich durch sehr hohe Antihaft- und Traktionseigenschaften, lange Haltbarkeit sowie einen hervorragenden Korrosionsschutz aus. Die Schichten mit einer Dicke von wenigen bis mehreren hundert µm schützen nachhaltig gegen aggressive Basen und Säuren bis pH 12 und halten Temperaturen über 250°C problemlos stand. Außerdem bilden sie eine starke Verbindung zum Substrat und eignen sie sich für vielerlei (nicht-)metallische Werkstoffe:

- Stahl

- Edelstahl

- Aluminium

- Kunststoff

- Keramik

- Kupfer

Die Struktur der Oberfläche und die Rauigkeit ab etwa 1,5 µm passen unsere Facharbeiter sorgfältig den individuellen Anforderungen an. So können Sie zum Beispiel Probleme bei der Verarbeitung von extrem hartnäckig haftenden Substanzen reduzieren: Behälter lassen sich schneller und rückstandsfrei säubern und der Verbrauch von Trenn- sowie Reinigungsmitteln sinkt ebenso wie der Bedarf an Wartungen.

Chemische Oberflächentechnik, die maßgeschneidert ist

Aalberts surface technologies bietet für zahlreiche Anwendungsbereiche bereits ein hervorragend geeignetes Produkt. Mit neunzehn, teilweise patentierten, Spezialveredelungen ist unsere Oberflächentechnik in vielen Zweigen der chemischen Industrie vertreten. Unsere Ingenieure aus der Entwicklung arbeiten für Sie fortlaufend an der Erweiterung aktueller Verfahren und der Umsetzung innovativer Ideen.

Bei der Herstellung von Farben und Lacken werden Behälter und Rührwerke zum Mischen eingesetzt. Dabei erfolgt die Vermischung mit hoher Drehzahl. Lösungsmitteldämpfe können entweichen. Durch die statische Aufladung des Rührwerkes besteht die Gefahr der Reaktion mit den Lösungsmitteldämpfen. Weiterhin müssen vor jeder neuen Farbmischung Behälter und Rührwerk zeitaufwendig von Verschmutzungen befreit werden.

Die Beschichtung der Behälter und Rührwerke mit einer speziell für diese Anwendung entwickelten Version von TempCoat® (ehemals ChemCoat®) verhindert die Anhaftung von Farbresten. TempCoat® ist eine Gruppe hochwertiger Antihaft- und Gleitbeschichtungen. Durch den Einsatz von Carbonfasern wird die Leitfähigkeit der Beschichtung sichergestellt. So werden Reinigungszeiten eingespart und statische Aufladungen vermieden.

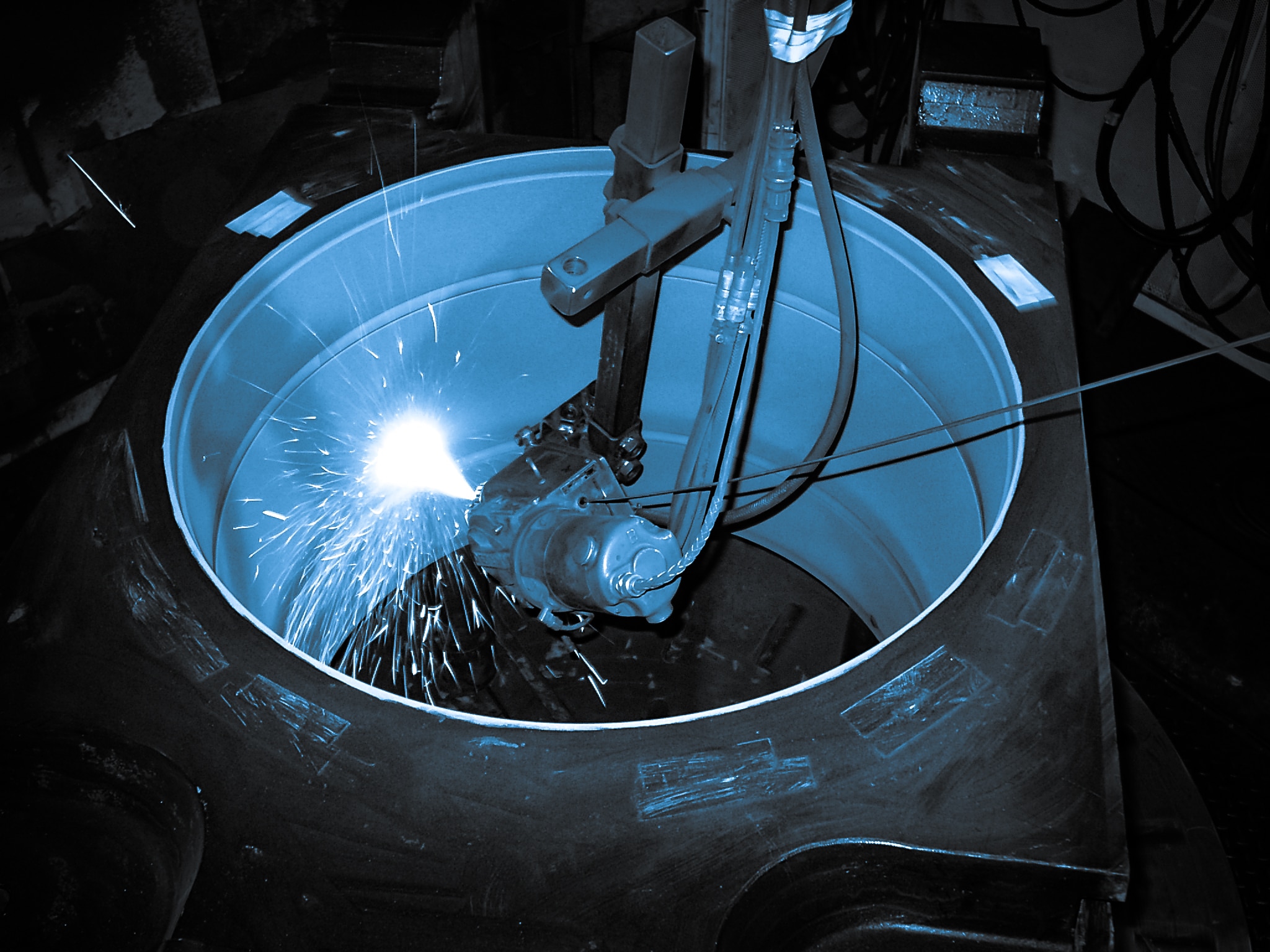

Beim Abbau von Braunkohle wird auch nasse Kohle gefördert, die mit Hilfe von Förderanlagen zur Weiterverarbeitung transportieren wird. Teil dieser Förderanlagen sind vertikal angeordnete Förderbleche, welche durch das Gewicht der nassen Kohle sehr hohem Verschleiß ausgesetzt sind. Durch die klebrige Kohlemasse werden sie zudem oft verstopft, sodass sie immer wieder gereinigt werden müssen.

Die Beschichtung der Förderbleche mit PlasmaCoat® sorgt auf diesem Gebiet für einen guten Verschleißschutz und optimale Antihafteigenschaften. Somit können die Bleche nasse Braunkohle störungsfrei transportieren und müssen weniger häufig ausgetauscht werden. Auch die Reinigungs- und Instandhaltungskosten werden durch PlasmaCoat® deutlich verringert. Das Beschichtungsverfahren verbindet die extreme Oberflächenhärte und den hervorragenden Verschleißschutz von thermisch gespritzten Metall- oder Keramikbeschichtungen mit den Antihaft- und Gleiteigenschaften von Polymeren und Fluorpolymeren.

Prozessstandorte

Kontaktieren Sie uns

Wählen Sie Ihren bevorzugten Prozessstandort.