polymer coating

Aalberts surface technologies Lübeck

Willkommen in Lübeck

Aalberts surface technologies Lübeck ist seit mehr als 30 Jahren Ihr Problemlöser im Bereich der Oberflächen- und Materialtechnologien mittels hochverschleißfester und reibarmer Vakuum-Plasmaschichten im PVD- und PACVD-Verfahren.

Unsere cerid®-Schichten erhöhen die Lebensdauer von Motoren, Werkzeugen und Maschinen und leisten damit einen wichtigen Beitrag zur Schonung unserer Ressourcen und zur Erhöhung Ihrer Produktivität und Leistung.

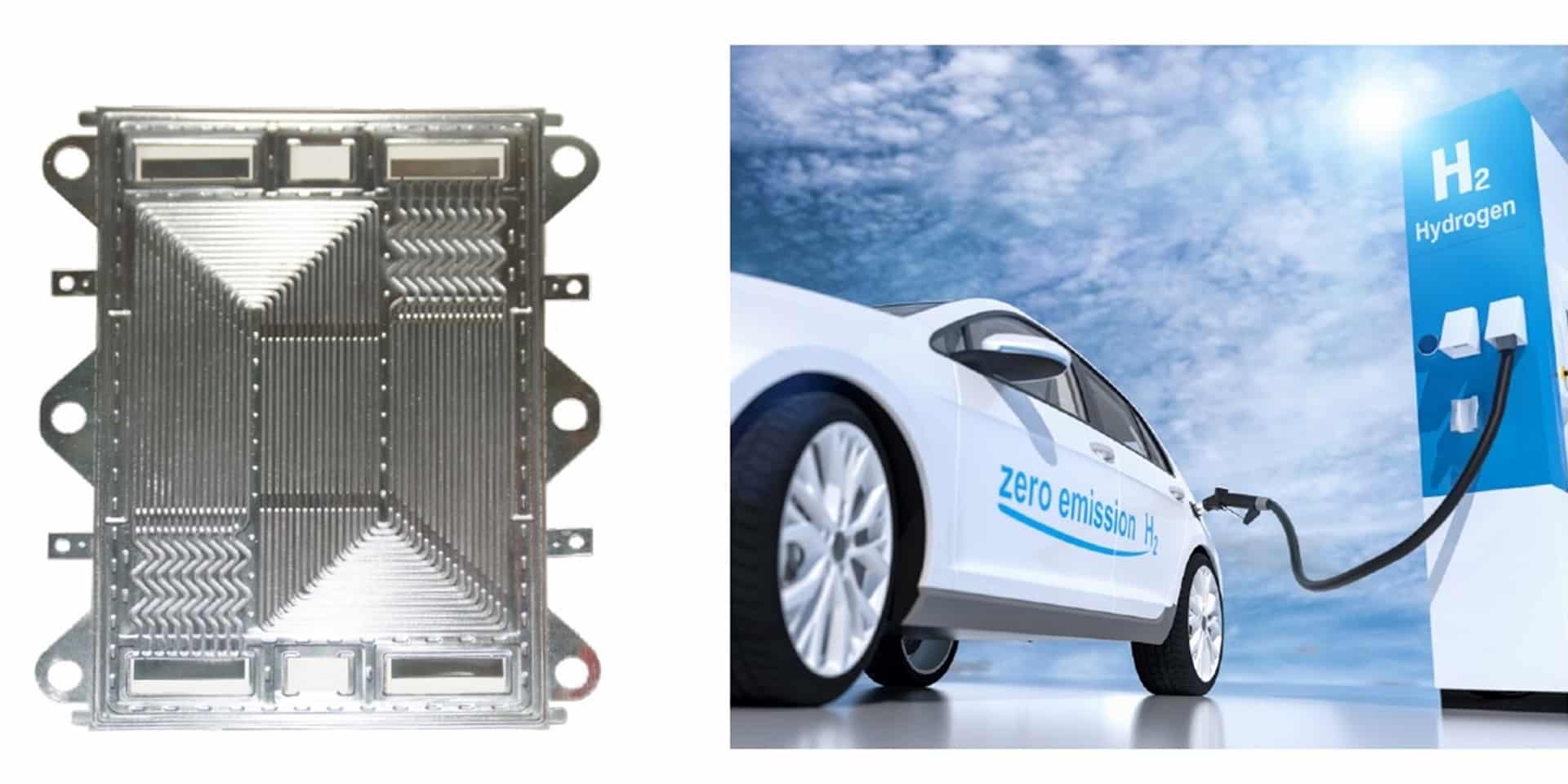

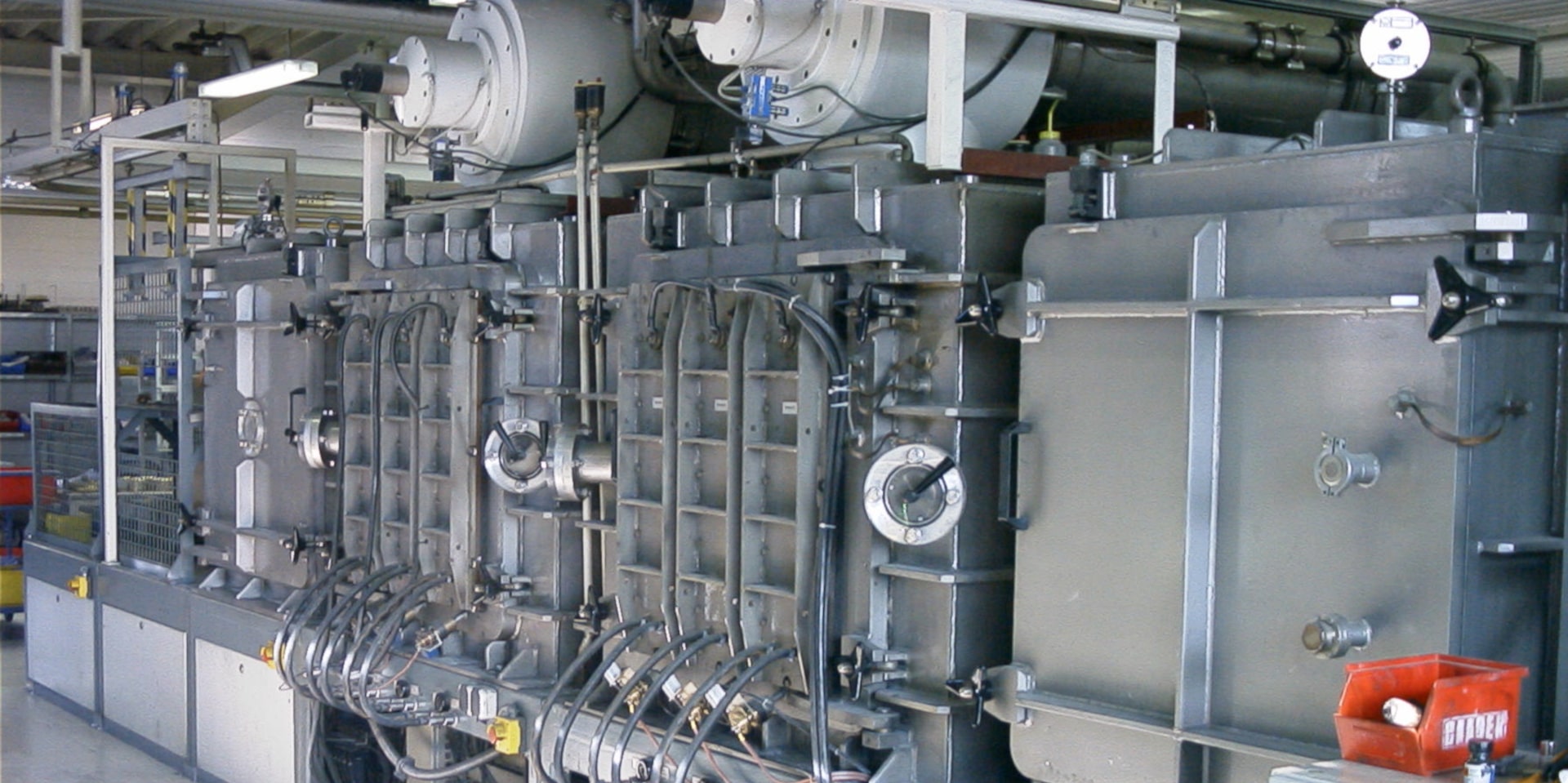

Mit unseren 4 In-Line-Serienanlagen verfügen wir bereits heute über ausreichend Kapazitäten (5 GW), um die Energiewende in der Wasserstoff-Technologie maßgeblich zu begleiten. Hier stehen für uns besonders die Beschichtungen von Bipolarplatten und PTL/GDL in Fuel Cells und Elektrolyseuren im Fokus.

Neben der Beschichtung klassischer Industrieprodukte setzen wir seit über 30 Jahren unsere Schichten auch in der Medizintechnik, z.B. auf Implantaten und chirurgischen Instrumenten ein.

Unsere PVD-Chrom-Beschichtungen sind Chrom-VI-frei und eigenen sich hervorragend als Ersatz für das galvanische Hartchrom.

Unsere Leistungen

Beschichtungsleistungen

- Edelmetall-Schichten (Pt, Au …) für die Wasserstofftechnologie

- Verschleißschutz

- Korrosionssschutz

- Gleitbeschichtung

- Verschleißbeständige Antiklebeschichten

- Allergie-Reduktion

- Biokompatible Beschichtungen

- Dekorative Beschichtungen

Verfahrensleistungen

- PVD

- PACVD (DLC)

- Kombinationsschichten Galvanik/PVD

- Chrom VI – Ersatz – freier Hartchromersatz

Sonderleistungen

- Hochwertige Analytik mit kundenspezifischer Applikations-Entwicklung

- Logistik

- Lagerhaltung

- Polieren

- Sandstrahlen

- Montage und Demontage

Eine weitere Schwerpunkt-Anwendung dünner Schichten ist die Erhöhung der Leitfähigkeit und Korrosionsbeständigkeit der Antriebseinheiten in Brennstoffzellen und Elektrolyseuren. Diese sogenannten „Stacks“ bestehen aus mehreren hundert einzelnen Bipolar-Platten mit PTL-/GDL-Vliesen, die im Betrieb extremen Belastungen ausgesetzt sind.

Als bevorzugter Entwicklungs- und Serienpartner eines führenden deutschen Kfz-Herstellers haben wir mit unseren cerid®-Sonderschichten entscheidend dazu beigetragen, diese zukunftsweisende Technologie zu entwickeln.

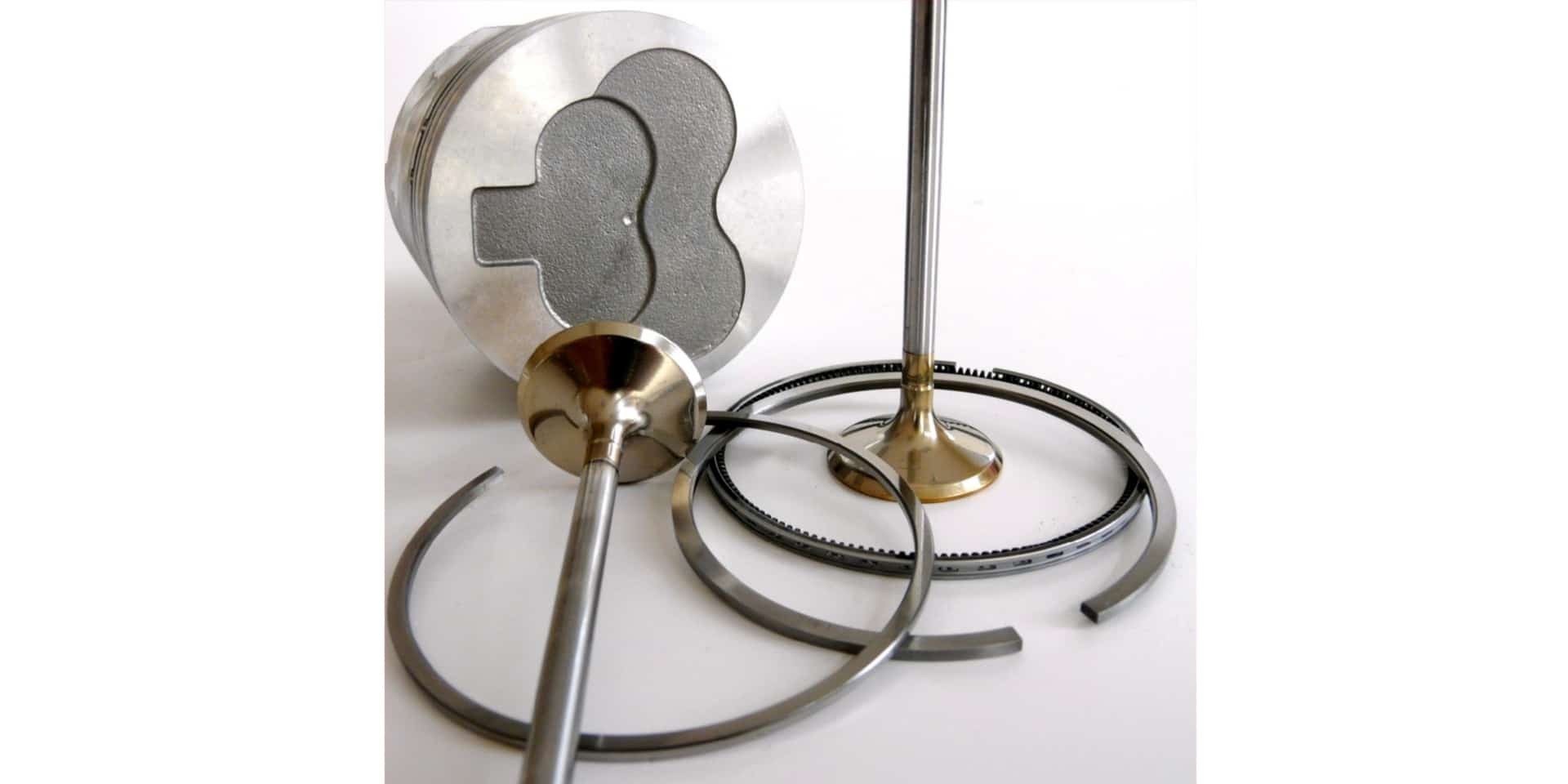

Unsere verschleißfesten Hartstoff-Schichten sind aufgrund ihrer keramischen Härte und geringen Schichtdicke von wenigen µm hervorragend als Finish-Beschichtung geeignet. Typische Serienanwendungen sind z.B. Ventiltriebteile im Kfz-Motor.

Mit unserer einzigartigen Inline-Technologie sind wir bevorzugter Partner sowohl der Automobil-Hersteller als auch der Zulieferer. Sie ermöglicht es uns, PVD-Großserien sehr kostengünstig und in höchster reproduzierbarer Qualität herzustellen.

In der Umformtechnik verhindern cerid®-Schichten die Kaltverschweißung auf Werkzeugen und erhöhen die Standzeit signifikant, speziell in der anspruchsvollen Edelstahl-Umformung.

In der Kunststoffverarbeitung (Spritzguss / Extrusion) sind cerid®– Schichten als Verschleißschutz sowie als Antihaft-Oberfläche gegen Klebung im Einsatz.

Wir haben spezielle Low-Friction-Schichten entwickelt, die außergewöhnliche Antihaft-Eigenschaften bei zugleich sehr hoher Verschleißbeständigkeit besitzen. Diese kommen z.B. in der PVC-Extrusion auf Kalibierteilen oder in der Kunststoffverarbeitung auf Werkzeugen zum Einsatz.

Mittels Kombination von galvanischen Schichten mit PVD lassen sich nahezu porenfreie korrosionsschützende Oberflächen auf Bauteilen und Werkzeugen herstellen. Diese kommen z.B. in der Kunststoffindustrie zum Einsatz, wenn halogenhaltige Füllstoffe zur Brandhemmung eingesetzt werden (Aerospace). Mit derartigen Schichtsystemen lassen sich nahezu gasdichte Werkzeug-Schutzschichten erzeugen (PTFE-Extrusion).

Mit unseren diversen DLC-Schichtvarianten, hergestellt sowohl im PVD- als auch PACVD-Verfahren, lassen sich Reibwerte vs. Stahl von µ < 0,1 erreichen. DLC-Schichten kommen auch häufig als dekorative kratzfeste Oberflächen zum Einsatz (Farbe: anthrazit).

Im medizintechnischen Bereich und ganz besonders in der Implantologie kommen biokompatiblen Beschichtungen eine große Bedeutung zu. Der Erfolg oder Misserfolg beim Einheilen von Implantaten in das biologische System wird entscheidend beeinflusst durch die Bioverträglichkeit der Implantate – insbesondere ihrer Oberflächen – sowie ihrer Haltbarkeit, d.h. ihrer Langzeitstabilität im Körper.

Aalberts surface technologies hat sich gemeinsam mit Instituten und erfahrenen Implantologen diesen Themen gewidmet und biokompatible Schichten entwickelt, die sich seit mehr als 20 Jahren im klinischen Bereich bewährt haben.

Qualität und Know-how

Anwendungen

Seit mehr als 30 Jahren entwickeln wir Oberflächenbeschichtungen für die unterschiedlichsten Anwendungen und Branchen. Sie erhöhen die Leistungsfähigkeit und die Lebensdauer von Bauteilen und Werkzeugen maßgeblich. Durch die Erfahrung unserer Experten für Oberflächentechnik und unseren internen Möglichkeiten der Materialanalyse, erarbeiten wir eine für den Kunden optimale Lösung. Mithilfe unserer vielfältigen Anlagentechnologien sind wir in der Lage diese vom Einzelstück bis hin zur Großserie umzusetzen. Wir haben langjährige Erfahrungen mit den hohen Anforderungen der Automobilindustrie, der Luftfahrt und der Medizintechnik.

Einsatzbereiche

Downloads

Aalberts surface technologies bietet Sicherheit. Wir wollen Ihnen die größtmögliche Sicherheit im Bereich der Oberflächenveredelung bieten. Deshalb sind unsere Aalberts surface technologies Standorte zertifiziert.

Zertifikate

Wir sind zertifiziert nach:

DIN EN ISO 9001:2015, DIN EN ISO 13485:2016 und VDA 6.1:2016

AGBs und Kurzinformationen

Unsere Verfahren

Wir sind der richtige Partner für Vakuumbeschichtung. Unsere Kompetenz umfasst neben dem Angebot verschiedener Beschichtungsprozesse auch die Teilbeschichtung von Bauteilen.

Branchen in denen Oberflächenbeschichtung aus Lübeck zum Einsatz kommt

Kontakt & Wegbeschreibung

Aalberts Surface Technologies GmbH