Nickel-Phosphor-Legierungsschichten

Chemische Vernickelung (außenstromlos)

Was ist die außenstromlose chemische Vernickelung?

Die chemische Vernickelung (auch: Chemisch Nickel) ist ein Verfahren der Nickel-Phosphor-Beschichtung zur Oberflächenveredelung, das bereits seit den 1950er Jahren eingesetzt wird. Neben Aluminium und Stahl sind auch alle weiteren Basismaterialien mittels chemischer Vernickelung optimierfähig. Die Vorteile sind eine hohe Präzision, gleichmäßige Schichtdicke gerade bei Bauteilen mit komplexer Formgebung sowie Seriensicherheit für nahezu alle Metalle. Die Entbehrlichkeit einer externen Stromquelle macht die chemische Vernickelung zusätzlich interessant.

Aalberts surface technologies ist für Sie der richtige Marktpartner für chemische Vernickelung. Mittels modernster Anlagentechnik werden Ihre Bauteile in unseren Werken hochfunktional und wirtschaftlich veredelt.

Metalle veredeln mit DURNI-COAT®

Unsere wichtigste Methode zur funktionellen Veredelung von Metallen durch chemisch vernickeln heißt DURNI-COAT®, kurz: DNC. Sie schützt Metallkomponenten – abgestimmt auf Werkstoff, Bearbeitung und Einsatz – gegen Verschleiß und Korrosion. Aalberts surface technologies hat mit diesem Beschichtungsverfahren zur chemischen Vernickelung mehr als 50 Jahre Praxiserfahrung. Über 350 Millionen Bauteile werden bei uns pro Jahr durnicoatiert.

Die DURNI-COAT®-Schichten sind sehr gut geeignet für Einsatzfälle mit besonderen Anforderungen, denn das Leistungsspektrum reicht von chemischer Beständigkeit, Maßhaltigkeit und optimalem Gleitverhalten über elektrische Leitfähigkeit bis hin zu erhöhter Härte. Zusammengefasst sind folgende positive Schichteigenschaften hervorzuheben:

- hervorragende Korrosionsbeständigkeit

- Erosions- und Kavitationsbeständigkeit

- hohe Verschleißfestigkeit

- Bruchdehnung bis zwei Prozent

- gleichmäßiger Schichtaufbau

- gute Maßhaltigkeit

- ausgezeichnete Härte

- magnetische Eigenschaften

- Kontakt- und Lötfähigkeit

- Leitfähigkeit der Oberfläche

- optimales Gleitverhalten

- gute chemische Beständigkeit

Ablauf des Durnicoatierens

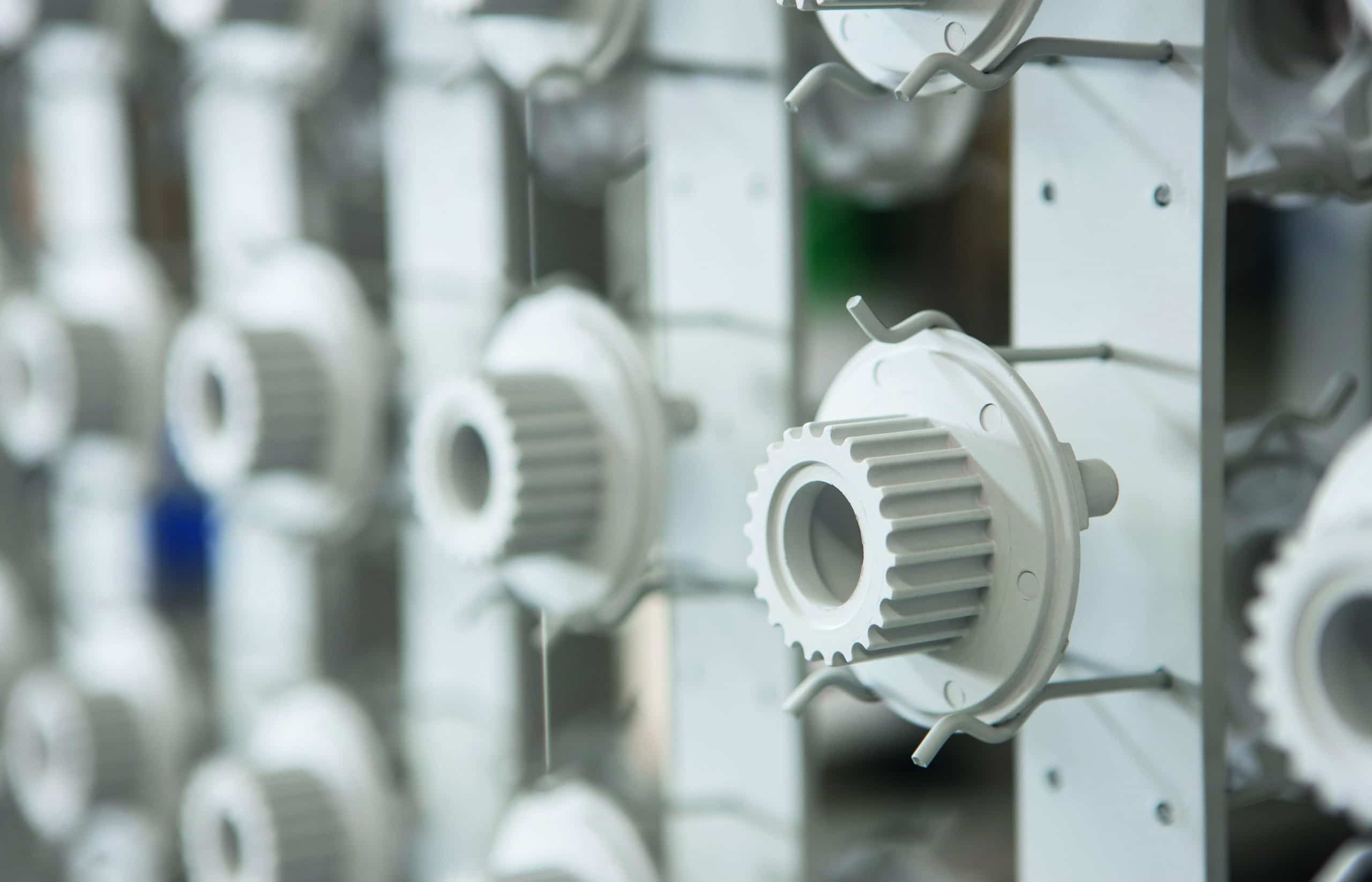

Charakteristisch für unsere vielseitigen Chemisch Nickel DURNI-COAT®-Verfahren ist die gleichmäßige und konturengetreue Schichtabscheidung selbst auf geometrisch komplexen Werkstoffen. Somit erfolgt auch auf Kanten und Vertiefungen, zugänglichen Hohlräumen sowie Bohrungen eine gleichmäßige Beschichtung. Dies ist ein Vorteil insbesondere gegenüber galvanisch abgeschiedenen Schichten. Die gleichmäßige DURNI-COAT®-Schicht lässt enge Schichtdickentoleranzen zu: Üblich sind Toleranzen von ±10 Prozent der geforderten Schichtdicke, mindestens jedoch ±3μm.

Einsatzgebiete für DURNI-COAT®

Chemisch vernickeln mit DURNI-COAT® wird in vielen Branchen wie beispielsweise in der Automobilindustrie, in der chemischen Industrie, in der Elektrotechnik, im Maschinenbau, in der Textilindustrie und im Bereich Flugzeugbau eingesetzt.

Auch für einen Einsatz im Bereich der Lebensmittelindustrie können durnicoatierte Oberflächen geeignet sein, dies unterliegt aber besonderen Vorgaben, u.a. VO (EG) 1935/2004 und VO (EG) 2023/2006. Mehr Informationen zu Voraussetzungen und Bedingungen finden Sie hier.

Die Palette der DURNI-COAT®– veredelbaren Grundwerkstoffe umfasst die meisten in der Technik eingesetzten Metalle:

- alle niedriglegierten ferritischen Stähle

- Eisenguss-Werkstoffe

- Edelstähle

- Buntmetalle wie Kupfer, Messing und Bronze

- Aluminium-Legierungen

- Sintermetall-Werkstoffe

- weitere Werkstoffe nach vorangegangenen Musterbeschichtungen

Übliche Schichtdicke von DURNI-COAT®

Bei dem Einsatz von DURNI-COAT®-Schichten als Löthilfe sind Schichtdicken von 2 bis 5 μm ausreichend. Bei der Wahl der DURNI-COAT®-Varianten und der Schichtdicke sind darüber hinaus Korrosionsbedingungen, Art und Beschaffenheit des Grundwerkstoffes und seiner Oberfläche, das Tribosystem und die erforderliche Lebensdauer zu berücksichtigen.

Für Verschleiß- und Korrosionsbeanspruchungen ist nach DIN EN ISO 4527 folgende Schichtdickenverteilung üblich:

- milde Beanspruchungen

- 5 bis 10 μm (Verschleißbeanspruchung)

- 2 bis 10 μm (Korrosionsbeanspruchung)

- mäßige Beanspruchungen

- 10 bis 25 μm

- starke Beanspruchungen

- 25 bis 50 μm

- sehr starke Beanspruchungen

- 50 μm

PTFE-DURNI-DISP besonders verschleißfest und gleitfähig

Die PTFE-DURNI-DISP-Oberflächenveredelung besteht aus einer außenstromlos (chemisch) abgeschiedenen Nickel-Phosphor-Legierungsschicht nach dem DURNI-COAT®-Verfahren, in die gleichmäßig und homogen verteilt PTFE-Gleitstoffpartikel eingelagert sind.

Die Dispersionsschicht vereinigt die Eigenschaften der DURNI-COAT®-Schicht und des PTFEs. Die Korrosionsbeständigkeit und Härte der reinen DURNI-COAT®-Schichten werden durch die dispergierten Gleitstoffe beeinträchtigt, die tribologischen Eigenschaften jedoch wesentlich verbessert.

Durch einige EU-Mitgliedstaaten wurde ein Verbotsentwurf einer ganzen Gruppe von fluorhaltigen Verbindungen und Polymeren erarbeitet, worunter z.B. auch PTFE fallen würde. Aktuelle Infos: Hier.

Downloads

Metalle veredeln mit NEDOX®

Auch beim chemischen vernickeln mit dem NEDOX®-Verfahren bringen wir eine Nickel-Phosphor-Legierung auf die Metalloberfläche auf. Diese Schicht enthält unzählige Poren, gebildet durch eine Reihe von patentierten Fertigungsschritten. Kontrolliertes Diffundieren von Polymeren sorgt für eine Verdichtung der Oberfläche. In der Endphase des NEDOX®-Prozesses sind die Polymere vollständig in die Oberfläche integriert. Die Schicht wird konturengetreu und gleichmäßig abgeschieden.

Das NEDOX®-Verfahren erzeugt eine harte, glatte und selbstschmierende Oberfläche mit einem hohen Verschleiß- und Korrosionsschutz. NEDOX® ist äußerst chemisch beständig und hat permanente Anti-Haft- und antistatische Eigenschaften. Während der verschiedenen Prozessstufen des NEDOX® -Verfahrens gibt es zahlreiche Variablen, die gesteuert werden können, um verschiedene Oberflächeneigenschaften zu verbessern.

Einsatzgebiete für NEDOX®

NEDOX® ist ein vielfältiges Produkt und wird häufig als Industriebeschichtung in der Automobilindustrie, in der Energietechnik (Öl und Gas), in der Halbleiterindustrie, in der Luft- und Raumfahrt, in der pharmazeutischen Industrie und im Bereich Pneumatik eingesetzt.

NEDOX® eignet sich zur Beschichtung vielerlei Werkstoffe, darunter

- niedrig legierte ferritische Stähle,

- Eisenguss-Werkstoffe,

- Edelstähle,

- Buntmetalle wie Kupfer, Messing oder Bronze,

- Aluminium-Legierungen,

- Sintermetall-Werkstoffe und

- weiterer Werkstoffe, sofern die Eignung mittels Musterbeschichtung bestätigt wurde.

Wichtige Eigenschaften von NEDOX®-Schichten

Bei Aalberts surface technologies können wir beim chemisch vernickeln verschiedene Schichtvarianten von NEDOX® mit individuellen Eigenschaften erzeugen. Zugeschnitten auf die Anforderungen der jeweiligen Anwendung stehen folgende Eigenschaften (auch kombiniert) im Vordergrund:

- Antihaft-Eigenschaften

- Beständigkeit gegen UV-Strahlung

- chemische Beständigkeit

- Geräuschreduzierung

- Gleiteigenschaften

- Korrosionsschutz

- Schutz gegen das Anhaften von Klebeband und Leim

- Temperaturbeständigkeit

- Verschleißschutz

Reibwerterhöhende Schichten DNC® SIC 9, SIC + und SIC 35

Für Anwendungen zur reibschlüssigen Moment- und Kraftübertragung bieten wir eine zuverlässige Lösung durch gezielte Funktionalisierung der relevanten Oberflächenbereiche an. Die hierzu außenstromlos (chemisch) aufgebrachten Nickelüberzüge mit eingelagerten Hartstoffpartikeln ermöglichen eine signifikante Erhöhung des resultierenden Reibwerts zwischen zwei Kontaktpartnern. In reibschlüssigen Verbindungen können somit höhere Kräfte oder Momente übertragen werden, ohne dass die Flächenverhältnisse oder die Dimension der Komponenten vergrößert werden müssen.

Die Funktion des Reibschlusses wird über die eingelagerten Siliziumkarbid-Partikel (SiC) sichergestellt. Je nach Anwendungsbedingungen und Grund- und Gegenkörpern können auf diese Weise Reibwerte von über 0,5 erreicht werden. Durch den Einbau der SiC-Partikel wird gleichzeitig auch die Verschleißbeständigkeit der Schicht erhöht.

Ein Vorteil der außenstromlosen Metallabscheidung besteht gegenüber galvanischen Verfahren in der gleichmäßigen und nahezu geometrieunabhängigen Schichtdickenverteilung, der auch bei dieser Verfahrensvariante bestehen bleibt. Die verwendeten Siliziumkarbid-Partikel weisen eine hohe Härte (bis 2.500 HV) und Temperaturbeständigkeit (bis nahezu 2000 °C) auf. Zudem sind sie chemisch auch bei hohen Temperaturen sehr beständig und ökologisch sowie regulatorisch unbedenklich.

Die Schichten haben sich in diversen Anwendungen und Branchen bereits mehrfach bewährt und werden von unseren Fachleuten im Werk in Eindhoven nach genauesten vorab definierten Anforderungen für unsere Kunden appliziert.

Häufig gestellte Fragen

Alle metallischen Grundwerkstoffe, also Stahl, hochlegierte-/Edelstähle, Aluminium, Buntmetalle (Kupfer, Messing, Bronze), Zink-Druckguss sowie weitere Werkstoffe nach vorangegangenen Musterbeschichtungen lassen sich chemisch vernickeln.

Für den Haupt-/Beschichtungsprozess nicht (chemisch Nickel), kann jedoch für die Vorbehandlung einiger Werkstoffe notwendig sein (Edelstahl, Zink-Druckguss, Buntmetall).

- Sehr gleichmäßige Schichtdickenverteilung auch an geometrisch ungünstig gelegenen Stellen am Bauteil

- Optimale Kombination von Verschleiß- und Korrosionsschutz

- Elektrische Leitfähigkeit und edelstahlartige Optik

Je nach Anwendungsfall zwischen 5µm bis 50µm. In Ausnahmefällen auch bis 100µm möglich (mit besonderer Gestelltechnik).

Charakteristisch für unsere vielseitigen Chemisch Nickel DURNI-COAT®-Verfahren ist die gleichmäßige und konturengetreue Abscheidung der Legierungsschicht selbst auf geometrisch komplexen Werkstoffen.

Verfahrensstandorte

Sie haben eine Frage zu Werkstoffen oder Verfahren? Sprechen Sie uns an.

Weitere Verfahren

Chicago (Illinois)

United States 41.9897386-87.7325852 sales@ppc1904.com +1 773 583 3333 Zum StandortCormenon

France 47.97014060.8907598 ast.cormenon@aalberts-st.com +33 (0) 2 54 73 45 40 Zum StandortEindhoven

the Netherlands 51.43406225.4346575 eindhoven@aalberts-st.com +31 402 5076 07 Zum StandortGöppingen

Germany 48.66539429.6795345 eschenbach@aalberts-st.com +49 7161 15688 0 Zum StandortKerpen

Germany 50.88076.6800999 kerpen@aalberts-st.com +49 2237 502 0 Zum StandortKirchheim-Heimstetten

Germany 48.151143811.7440283 muenchen@aalberts-st.com +49 89 990241-0 Zum StandortWeiterstadt

Germany 49.897638.61422 weiterstadt@aalberts-st.com +49 6151 9806 0 Zum StandortBerlin

Germany 52.528455313.5331206 berlin@aalberts-st.com +49 30 549904 0 Zum StandortUnsere Verfahren

Wir bieten weltweit alle Arten von Wärmebehandlungsprozessen an. Unsere Anlagen sind logistisch eng miteinander verknüpft, so dass Ihnen alle Verfahren zur Verfügung stehen. Erfahren Sie mehr zu unseren Wärmebehandlungsverfahren.

Heiß-Isostatisches Pressen (HIP) dient der Beseitigung von Porosität. Sie benötigen bei Lötverbindungen eine hohe mechanische Haltbarkeit und Unempfindlichkeit bei hohen Temperaturen? Wir bei Aalberts surface technologies bieten die Lösung durch Hartlöten (brazing).

Polymerbeschichtungen können auf viele Grundmaterialien aufgebracht werden und bieten lang anhaltenden Schutz. Sie sind mechanisch besonders gut mit dem Untergrund verankert und bieten verbesserte Gleiteigenschaften und/oder hohe Verschleißfestigkeit.

Mit 40 Jahren Erfahrung in der kontinuierlichen Veredelung von reel to reel können Sie sich auf Aalberts surface technologies verlassen, um innovative Lösungen zu finden. Unser Service umfasst Trommelgalvanik, kontinuierliche selektive Galvanik und Gestellgalvanik.

Fast alle metallischen Grundwerkstoffe können mit unseren selbstentwickelten und patentierten Verfahren durch Oberflächenbeschichtungen in ihren Eigenschaften optimiert werden, egal ob sie besonders hart, glatt, verschleißfest oder korrosionsbeständig sein sollen.

Unsere Verfahren

Wir bieten weltweit alle Arten von Wärmebehandlungsprozessen an. Unsere Anlagen sind logistisch eng miteinander verknüpft, so dass Ihnen alle Verfahren zur Verfügung stehen. Erfahren Sie mehr zu unseren Wärmebehandlungsverfahren.

Heiß-Isostatisches Pressen (HIP) dient der Beseitigung von Porosität. Sie benötigen bei Lötverbindungen eine hohe mechanische Haltbarkeit und Unempfindlichkeit bei hohen Temperaturen? Wir bei Aalberts surface technologies bieten die Lösung durch Hartlöten (brazing).

Polymerbeschichtungen können auf viele Grundmaterialien aufgebracht werden und bieten lang anhaltenden Schutz. Sie sind mechanisch besonders gut mit dem Untergrund verankert und bieten verbesserte Gleiteigenschaften und/oder hohe Verschleißfestigkeit.

Mit 40 Jahren Erfahrung in der kontinuierlichen Veredelung von reel to reel können Sie sich auf Aalberts surface technologies verlassen, um innovative Lösungen zu finden. Unser Service umfasst Trommelgalvanik, kontinuierliche selektive Galvanik und Gestellgalvanik.

Fast alle metallischen Grundwerkstoffe können mit unseren selbstentwickelten und patentierten Verfahren durch Oberflächenbeschichtungen in ihren Eigenschaften optimiert werden, egal ob sie besonders hart, glatt, verschleißfest oder korrosionsbeständig sein sollen.

| Cookie | Dauer | Beschreibung |

|---|---|---|

| cookielawinfo-checkbox-analytics | This cookies is set by GDPR Cookie Consent WordPress Plugin. The cookie is used to remember the user consent for the cookies under the category "Analytics". |