Korrosionsschutz-Beschichtung

Zinklamellenbeschichtung

Was ist eine Zinklamellenbeschichtung?

Bei der Zinklamellenbeschichtung handelt es sich um einen Überzug aus Zink- und Aluminiumlamellen, der als Schutz vor Korrosion aufgetragen wird. Die Beschichtung aus Zinklamellen schützt hierbei das darunterliegende Metall vor Umwelteinflüssen. Der Anteil an Zink dient als kathodischer Korrosionsschutz.

Die Zinklamellenbeschichtung dient vor allem dem sicheren Korrosionsschutz für hochfeste Stähle, Aluminium-Legierungen sowie Zinkdruckguss. Das Risiko von Wasserstoffversprödungen des Grundwerkstoffes wird bei dieser nicht-elektrolytischen Beschichtungslösung minimiert. Ursprünglich als Chrom VI-freie Alternative zur Galvanotechnik konzipiert, hat sich der Schutze vor Korrosion durch Zinklamellen aufgrund des großen Einsatzspektrums für den Automobilsektor und viele weitere Anwendungsbereiche durchgesetzt. Die Zinklamellenüberzüge werden mit modernsten Tauchschleuder-Verfahren, Tauchziehen oder vollautomatischer Nasslackierung aufgetragen

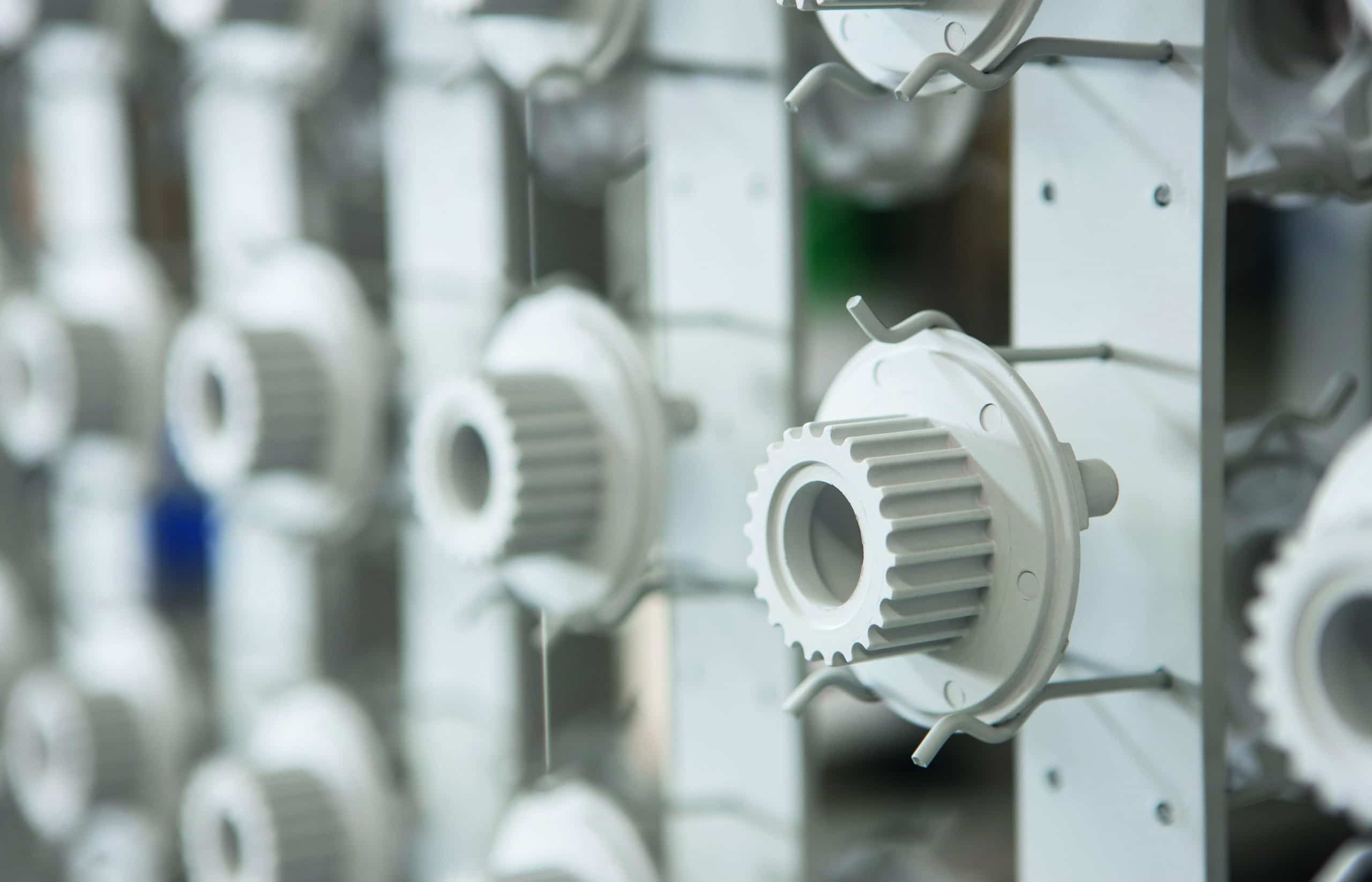

Die Vorbehandlung beim Beschichtungsprozess ist je nach Anwendungsbereich optional bei Aalberts surface technologies verfügbar und umfasst das Entfetten, Strahlen und Phosphatieren. Auf Basis einer individuellen Beratung finden wir die optimale Prozesslösung aus BaseCoat und TopCoat für Ihre Bauteile. Von der ersten Bemusterung bis zur Einführung in die Serie legen wir gemeinsam mit Ihnen die relevanten Arbeitsschritte fest. Auf Wunsch ergänzen wir zu unseren technischen Leistungen auch ein für Sie maßgeschneidertes Logistikkonzept mit Abhol- und Lieferservice. Als Applikationsverfahren für die Beschichtung mit Zinklamellen bieten wir Dip-Spin für Schüttgut, Rack-Spin (Gestell-Tauch-Schleuder) und Spray-Application (vollautomatisierte Spritzanwendung).

Eigenschaften der Zinklamellenbeschichtung

Einige Leistungsmerkmale im Überblick:

- Langzeitkorrosionsschutz unter zyklischer Beanspruchung

- > 1.000h Rotrost-frei im Salzsprühnebeltest (DIN EN ISO 9227)

- Verzögerte Rot- und Weißrostbildung sowie Kontaktkorrosion

- Chemikalienbeständigkeit (Säuren, Basen, Reiniger, Öle, Benzin)

- Dünne Schichtdicken (6 – 25 µm) möglich

- TopCoats für Duplex-Beschichtungen und NE-Metalle

- Temperaturbeständigkeit (180 – 300 °C je nach Produkt)

- Prozesstemperaturen von lufttrocknend bis thermisch vernetzend

Grundwerkstoffe

Als Grundwerkstoffe für die Zinklamellenbeschichtung eignen sich Aluminium-Legierungen, Stahl, Edelstahl sowie Zinkdruckguss.

Einsatzmöglichkeiten für die Zinklamellenbeschichtung

In erster Linie setzen wir Zinklamellenbeschichtungen in der Automobilindustrie und überall dort ein, wo ein hervorragender Korrosionsschutz mit anderen funktionellen und dekorativen Eigenschaften kombiniert werden soll. Aalberts surface technologies erfüllt alle Anforderungen und Spezifikationen der internationalen Automobilhersteller. Zinklamellensysteme eignen sich für viele Industriezweige.

Die wichtigsten Einsatzgebiete im Überblick:

- Befestigungselemente

- Bremsenteile

- Chassis-Komponenten

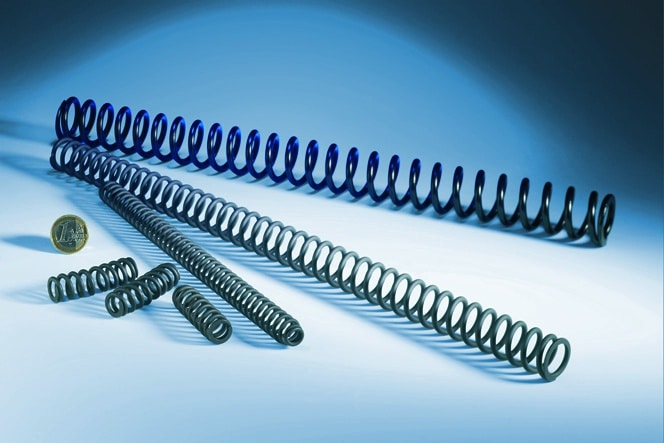

- Federn

- Gewindeteile

- Stanzteile

Webinar Zinklamellenbeschichtung

Downloads

Häufig gestellte Fragen

Dünnschicht-Zinklamellenbeschichtungen bieten höchsten Langzeit-Korrosionsschutz, insbesondere auch unter zyklischer Belastung. Als nicht-elektrolytisches Verfahren wird die Wasserstoffversprödung des Grundwerkstoffes verhindert.

Weitere Vorteile sind:

- Keine Wasserstoffversprödung

- Kein Verzug

- Sicheres Beschichten von Hohlräumen und Hinterschneidungen

- Bester Korrosionsschutz für hochfeste Bauteile

- Sehr guter Schutz vor Kontaktkorrosion

- Weltweit verfügbar und etabliert in allen Branchen

Farbige TopCoats können mit den Zinklamellensystemen kombiniert werden.

Eine Zinklamelle ist eine Lamelle aus Zink.

Während bei der galvanischen Verzinkung elektrischer Strom zum Aufbringen der Zinkschicht verwendet wird, ist die Zinklamellenbeschichtung ein nicht-elektrisches Verfahren, bei dem Zink- und Aluminiumlamellen mit Hilfe verschiedener Beschichtungstechniken wie Tauchschleudern, Gestell-Tauch-Schleudern oder Spritzanwendung auf dem Material aufgetragen werden. Beide Verfahren verfolgen das Ziel die Korrosionsbeständigkeit zu erhöhen .

Verfahrensstandorte

Haben Sie eine Frage zu Werkstoffen oder Verfahren? Sprechen Sie uns an.

Cleveland (Tennessee)

United States 35.1227709-84.9104398 info@aalberts-st.us +1 423 559 9900 Zum StandortDeurne

the Netherlands 51.45566135.7704517 deurne@aalberts-st.com +31 493 352 820 Zum StandortLandsberg am Lech

Germany 48.068575810.8542243 landsberg@aalberts-st.com +49 8191 91186 10 Zum StandortLüneburg

Germany 53.245976910.4758467 lueneburg@aalberts-st.com +49 4131 882 10 Zum StandortNidda

Germany 50.42982898.9779735 nidda@aalberts-st.com +49 6043 9613 0 Zum StandortPulversheim

France 47.8338557.301753 pulversheim@aalberts-st.com +33 389 2832 80 Zum StandortShanghai

China 31.175354121.135765 shanghai@aalberts-st.cn +86 (21) 6921 1758 Zum StandortTatabánya

Hungary 47.582185518.3456132 tatabanya@aalberts-st.com +36 34 5146 70 Zum StandortUnsere Verfahren

Wir bieten weltweit alle Arten von Wärmebehandlungsprozessen an. Unsere Anlagen sind logistisch eng miteinander verknüpft, so dass Ihnen alle Verfahren zur Verfügung stehen. Erfahren Sie mehr zu unseren Wärmebehandlungsverfahren.

Heiß-Isostatisches Pressen (HIP) dient der Beseitigung von Porosität. Sie benötigen bei Lötverbindungen eine hohe mechanische Haltbarkeit und Unempfindlichkeit bei hohen Temperaturen? Wir bei Aalberts surface technologies bieten die Lösung durch Hartlöten (brazing).

Polymerbeschichtungen können auf viele Grundmaterialien aufgebracht werden und bieten lang anhaltenden Schutz. Sie sind mechanisch besonders gut mit dem Untergrund verankert und bieten verbesserte Gleiteigenschaften und/oder hohe Verschleißfestigkeit.

Mit 40 Jahren Erfahrung in der kontinuierlichen Veredelung von reel to reel können Sie sich auf Aalberts surface technologies verlassen, um innovative Lösungen zu finden. Unser Service umfasst Trommelgalvanik, kontinuierliche selektive Galvanik und Gestellgalvanik.

Fast alle metallischen Grundwerkstoffe können mit unseren selbstentwickelten und patentierten Verfahren durch Oberflächenbeschichtungen in ihren Eigenschaften optimiert werden, egal ob sie besonders hart, glatt, verschleißfest oder korrosionsbeständig sein sollen.

Unsere Verfahren

Wir bieten weltweit alle Arten von Wärmebehandlungsprozessen an. Unsere Anlagen sind logistisch eng miteinander verknüpft, so dass Ihnen alle Verfahren zur Verfügung stehen. Erfahren Sie mehr zu unseren Wärmebehandlungsverfahren.

Heiß-Isostatisches Pressen (HIP) dient der Beseitigung von Porosität. Sie benötigen bei Lötverbindungen eine hohe mechanische Haltbarkeit und Unempfindlichkeit bei hohen Temperaturen? Wir bei Aalberts surface technologies bieten die Lösung durch Hartlöten (brazing).

Polymerbeschichtungen können auf viele Grundmaterialien aufgebracht werden und bieten lang anhaltenden Schutz. Sie sind mechanisch besonders gut mit dem Untergrund verankert und bieten verbesserte Gleiteigenschaften und/oder hohe Verschleißfestigkeit.

Mit 40 Jahren Erfahrung in der kontinuierlichen Veredelung von reel to reel können Sie sich auf Aalberts surface technologies verlassen, um innovative Lösungen zu finden. Unser Service umfasst Trommelgalvanik, kontinuierliche selektive Galvanik und Gestellgalvanik.

Fast alle metallischen Grundwerkstoffe können mit unseren selbstentwickelten und patentierten Verfahren durch Oberflächenbeschichtungen in ihren Eigenschaften optimiert werden, egal ob sie besonders hart, glatt, verschleißfest oder korrosionsbeständig sein sollen.

| Cookie | Dauer | Beschreibung |

|---|---|---|

| cookielawinfo-checkbox-analytics | This cookies is set by GDPR Cookie Consent WordPress Plugin. The cookie is used to remember the user consent for the cookies under the category "Analytics". |