Dünnschichten mit starker Leistung

Vakuumbeschichtung

Was bedeutet Vakuumbeschichtung?

Im Vakuum-Beschichtungsverfahren werden metallische oder keramische Beschichtungen mit einer Schichtdicke von wenigen Mikrometern, z.T. sogar nur Nanometern in einer Vakuum-Anlage abgeschieden.

Unsere Beschichtungen basieren auf zwei fortschrittlichen Veredelungsverfahren: das kathodische Lichtbogenverdampfen und die plasmaunterstützte chemische Gasphasenabscheidung.

Kathodische Lichtbogenverdampfung

Das kathodische Lichtbogenverdampfen gehört zu den PVD-Verfahren (Physical Vapour Deposition = Physikalische Gasphasenabscheidung). Bei diesem Verfahren wird Metall (z.B. Chrom oder Titan) mittels eines Lichtbogens verdampft und der Metalldampf ionisiert. Diese Metall-Ionen werden anschließend in einem elektrischen Feld mit hoher Geschwindigkeit auf das Werkstück beschleunigt. Sie kondensieren als dünner Film auf dem zu beschichtenden Bauteil und bilden eine sehr fest haftende Schutzschicht auf dem Werkstück.

Mittels Zugabe reaktiver Gase werden keramische Beschichtungen auf Carbid-, Oxid- oder Nitrid-Basis erzeugt. Ihre Härte liegt bei über 100 HRC, also weit über denen von gehärteten Stählen. So bekommen Stahlbauteile einen quasi-keramischen Charakter. Die PVD-Schichten sind daher eine kostengünstige Alternative zu vollkeramischen Bauteilen. Der bekannteste Vertreter dieser Schichten ist die von den goldenen Bohrern her bekannte Titannitrid-Beschichtung.

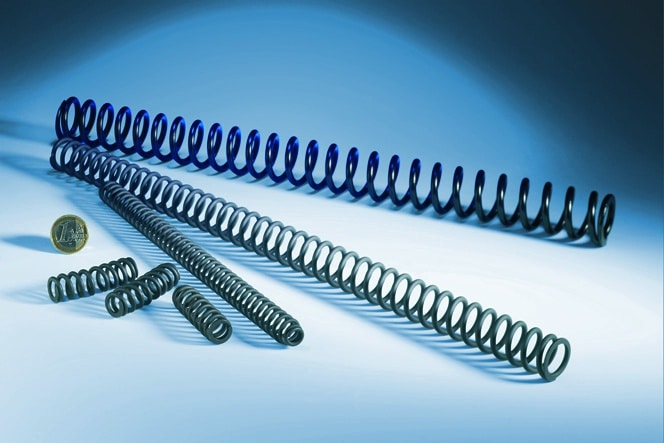

Diese extrem harten und nur wenige Mikrometer dünnen Hartstoff-Schichten sind die perfekten Finish-Schichten für Werkzeuge und Bauteile aller Art, d.h. sie bedürfen keiner Nachbearbeitung. Der von galvanischen Schichten her bekannte Kantenaufbau tritt nicht auf, die Werkstück-Geometrien werden konturgenau abgebildet. Daher eignen sich solche Schichten hervorragend als Verschleiß- und Korrosionsschutz, als Antihaft-Schichten sowie zur Reib-Reduktion von Hochleistungs-Bauteilen.

Plasmaunterstützte chemische Dampfabscheidung (PECVD = Plasma Enhanced Chemical Vapour Deposition)

Plasmaunterstützte chemische Gasphasenabscheidung ist ein Beschichtungsverfahren, bei dem die chemische Abscheidung von reaktiven Gasen durch ein Plasma unterstützt wird. Das Plasma wirkt als Katalysator für die Reaktion der Reaktivgase, um schon bei unter 200°C eine dünne Schicht auf der Oberfläche des Werkstücks zu bilden, wodurch die Temperaturbelastung des Bauteils deutlich geringer ist als bei herkömmlicher chemischer Gasphasenabscheidung (CVD).

Diese Technologie eignet sich hervorragend zur Herstellung der extrem harten „Diamond-Like Carbon“-Beschichtungen (DLC).

Eigenschaften und Einsatzmöglichkeiten von PVD- bzw. PECVD-Schichten

Unsere Beschichtungen können eine Vielzahl von Problemen auf Bauteilen und Werkzeugen aller Art lösen:

- Verschleißschutz

- Korrosionsschutz

- Senkung der Reibwerte

- Hohe elektrische Leitfähigkeit

- Oxidationsschutz

- Anti-Haft-Wirkung

- Hohe IR-Reflektion

- Allergie-Reduzierung

- Biokompatibilität

- Katalytische Russ-Vermeidung

- uvm.

Unsere innovativen Beschichtungsprozesse decken ein großes Feld von Einsatzmöglichkeiten ab. Deshalb sind unsere Beschichtungen in sehr vielen unterschiedlichen Branchen vertreten.

In der jungen Wasserstoff-Technologie erhöhen Sie die Leitfähigkeit von Bipolarplatten und PTL/GDL in Fuel Cells und Elektrolyseuren, und schützen diese vor langfristiger Degradation.

In Verbrenner-Motoren sind sie heute z.B. auf Kolbenbolzen und -Ringen, im Ventiltrieb und auf Getriebe-Komponenten im Serieneinsatz.

Unsere weltweit einzigartige cerid® 5N-Schicht verhindert zudem Rußablagerungen auf Kfz-Ventilen.

In der Medizin werden seit über 30 Jahren unsere biokompatiblen allergie-reduzierenden Beschichtungen auf Implantaten und chirurgischen Instrumenten eingesetzt und helfen jeden Tag, die Lebensqualität der Patienten nachhaltig zu verbessern.

Unser Service für Sie, von der Idee bis zur Serienreife:

- Gemeinsam entwickeln wir mit Ihnen individuelle Problemlösungen

- Support von der Idee bis zur Serienproduktion

- Erstklassige Betreuung

- Höchste Qualität – von Klein- bis Großserie

- Zertifiziert nach DIN EN ISO 9001:2015, VDA 6.1:2016 und ISO 13485:2016

Downloads

Häufig gestellte Fragen zum Vakuumbeschichten

PVD steht für Physical Vapour Deposition. Hierbei handelt es sich um harte keramische Schichten, die nur wenige µm dick sind. Diese werden in einem Vakuumplasma hergestellt.

Bei dünnen Schichten ist kein Nacharbeiten erforderlich und es ist eine echte Finish-Beschichtung.

Zu den Vorteilen der Vakuumbeschichtung in der Medizintechnik zählen die konturgenaue Beschichtung sowie allergiereduzierende Oberflächen, unter anderem für Dental-, Knie und Hüftimplantate.

Hochbeanspruchte Form-Werkzeuge in der Metallumformung und im Kunststoff-Spritzguss sowie Bauteile aller Art werden gegen Verschleiß, Klebung und Korrosion beschichtet. Die Lebensdauer der Werkzeuge erhöht sich dadurch um den Faktor 3-10.

Die Stärke der Vakuumbeschichtungsverfahren liegt in der extremen Reinheit und der geringen Dicke der erzeugten Schichten. Diese Eigenschaften erlauben unter anderem den Einsatz in sensiblen Bereichen wie der Medizintechnik.

Verfahrensstandorte

Sie haben eine Frage zu Werkstoffen oder Verfahren? Sprechen Sie uns an.

Kirkby-In-Ashfield

United Kingdom 53.1043759-1.2474762 nottingham@aalberts-st.com +44 1623 753 107 Zum StandortLandsberg am Lech

Germany 48.068575810.8542243 landsberg@aalberts-st.com +49 8191 91186 10 Zum StandortLübeck

Germany 53.8989610.79366 luebeck@aalberts-st.com +49 451 39006 0 Zum StandortTamworth

United Kingdom 52.6419852-1.7146314 tamworth-oct@aalberts-st.com +44 1827 634 89 Zum StandortWoonsocket (Rhode Island)

United States 41.998443-71.4767334 info@aalberts-st.us +1 401 766 3353 Zum StandortUnsere Verfahren

Wir bieten weltweit alle Arten von Wärmebehandlungsprozessen an. Unsere Anlagen sind logistisch eng miteinander verknüpft, so dass Ihnen alle Verfahren zur Verfügung stehen. Erfahren Sie mehr zu unseren Wärmebehandlungsverfahren.

Heiß-Isostatisches Pressen (HIP) dient der Beseitigung von Porosität. Sie benötigen bei Lötverbindungen eine hohe mechanische Haltbarkeit und Unempfindlichkeit bei hohen Temperaturen? Wir bei Aalberts surface technologies bieten die Lösung durch Hartlöten (brazing).

Polymerbeschichtungen können auf viele Grundmaterialien aufgebracht werden und bieten lang anhaltenden Schutz. Sie sind mechanisch besonders gut mit dem Untergrund verankert und bieten verbesserte Gleiteigenschaften und/oder hohe Verschleißfestigkeit.

Mit 40 Jahren Erfahrung in der kontinuierlichen Veredelung von reel to reel können Sie sich auf Aalberts surface technologies verlassen, um innovative Lösungen zu finden. Unser Service umfasst Trommelgalvanik, kontinuierliche selektive Galvanik und Gestellgalvanik.

Fast alle metallischen Grundwerkstoffe können mit unseren selbstentwickelten und patentierten Verfahren durch Oberflächenbeschichtungen in ihren Eigenschaften optimiert werden, egal ob sie besonders hart, glatt, verschleißfest oder korrosionsbeständig sein sollen.

Unsere Verfahren

Wir bieten weltweit alle Arten von Wärmebehandlungsprozessen an. Unsere Anlagen sind logistisch eng miteinander verknüpft, so dass Ihnen alle Verfahren zur Verfügung stehen. Erfahren Sie mehr zu unseren Wärmebehandlungsverfahren.

Heiß-Isostatisches Pressen (HIP) dient der Beseitigung von Porosität. Sie benötigen bei Lötverbindungen eine hohe mechanische Haltbarkeit und Unempfindlichkeit bei hohen Temperaturen? Wir bei Aalberts surface technologies bieten die Lösung durch Hartlöten (brazing).

Polymerbeschichtungen können auf viele Grundmaterialien aufgebracht werden und bieten lang anhaltenden Schutz. Sie sind mechanisch besonders gut mit dem Untergrund verankert und bieten verbesserte Gleiteigenschaften und/oder hohe Verschleißfestigkeit.

Mit 40 Jahren Erfahrung in der kontinuierlichen Veredelung von reel to reel können Sie sich auf Aalberts surface technologies verlassen, um innovative Lösungen zu finden. Unser Service umfasst Trommelgalvanik, kontinuierliche selektive Galvanik und Gestellgalvanik.

Fast alle metallischen Grundwerkstoffe können mit unseren selbstentwickelten und patentierten Verfahren durch Oberflächenbeschichtungen in ihren Eigenschaften optimiert werden, egal ob sie besonders hart, glatt, verschleißfest oder korrosionsbeständig sein sollen.

| Cookie | Dauer | Beschreibung |

|---|---|---|

| cookielawinfo-checkbox-analytics | This cookies is set by GDPR Cookie Consent WordPress Plugin. The cookie is used to remember the user consent for the cookies under the category "Analytics". |