Thermisches Spritzen

Was bedeutet Thermisches Spritzen?

Beim Thermischen Spritzen wird ein Schichtwerkstoff in pulverisierter oder drahtförmiger Form auf eine Oberfläche aufgebracht, um deren Eigenschaften zu verbessern oder zu modifizieren. Das Oberflächenbeschichtungsverfahren wird üblicherweise unter Verwendung einer thermischen Energiequelle wie einer Flamme, eines Plasmas oder eines Lichtbogens durchgeführt, um das Sprühmaterial zu schmelzen oder zu verdampfen. Das geschmolzene oder verdampfte Material wird dann auf die zu beschichtende Oberfläche gesprüht, wo es auftritt und abkühlt, um eine dünne, homogene Schicht zu bilden.

Thermisch gespritzte Schichten zeichnen sich durch hohe Oberflächenhärte sowie ausgezeichnete Antihafteigenschaften aus. Mit Metallen, Keramiken und Polymeren erzeugen unsere versierten Aalberts surface technologies Mitarbeiter in unterschiedlichen Prozessvarianten den optimalen Schutz für stark beanspruchte Bauteile.

Thermisches Spritzen bei Aalberts surface technologies

Auf Basis einer individuellen Beratung finden wir den optimalen Beschichtungsprozess für Ihren Werkstoff. Mit dem thermischen Spritzverfahren können alle Arten von Oberflächen beschichtet werden: Aluminium, Stahl und andere Metalle, aber auch Glas, Keramik, Kunststoffe u. v. m. Von der ersten Bemusterung bis zur Einführung in die Serie legen wir gemeinsam mit Ihnen die relevanten Arbeitsschritte fest. Wir unterstützen Sie auch bei der Wahl des richtigen Spritzverfahrens wie Flammspritzen, Plasmaspritzen oder auch Lichtbogenspritzen. Auf Wunsch ergänzen wir darüber hinaus unsere technischen Leistungen auch um ein für Sie maßgeschneidertes Logistikkonzept mit Abhol- und Lieferservice. Wir finden die passende Lösung für Ihren Bedarf – Fragen Sie jetzt ein Angebot an und nutzen Sie das Kontaktformular am Ende dieser Seite!

PlasmaCoat® für exzellente Antihafteigenschaften

Unser PlasmaCoat®-Verfahren umfasst verschiedene Beschichtungen, um als Ergebnis sehr gute Antihaft-, Verschleißschutz- oder Traktionseigenschaften auf Bauteilen mit verschiedenen Rauigkeiten und Profilen zu erzeugen. In Vorbereitung der Beschichtung reinigen wir den Werkstoff und rauen die Oberfläche des Werkstücks auf. So verklammern sich die Spritzpartikel mechanisch auf der Oberfläche und gewährleisten die Haftfestigkeit der Spritzschicht. Als Träger der Verschleißschutzbeschichtung fungiert wahlweise eine eingelagerte Metall- oder Keramikbeschichtung. Die Dicke der Schicht, die für das Thermische Spritzen üblich ist, liegt je nach Schichttyp und Anwendung zwischen einem Zehntel und mehreren Millimetern.

Eigenschaften thermischer Spritzverfahren

Unser PlasmaCoat®-Beschichtungsverfahren verbindet die extreme Oberflächenhärte und den hervorragenden Verschleißschutz von thermisch gespritzten Metallbeschichtungen oder Keramikbeschichtungen mit den Antihaft- und den Gleiteigenschaften von Polymeren und Fluorpolymeren. Damit verlängern wir den Lebenszyklus mechanisch stark beanspruchter Bauteile. Durch mechanische Nachbearbeitung kann PlasmaCoat® auch Hartchromschichten ersetzen. Für die hochwertige und saubere Nachbearbeitung der harten Oberflächen sind meist präzise Diamantwerkzeuge erforderlich. Dank unseres umfangreichen Fachwissens und hochwertigen Werkzeugen arbeiten wir dabei auf den tausendstel Millimeter genau.

- Antihaftung

- Verbesserte tribologische Werte

- Korrosionsschutz

- Minimaler Porenanteil

- Geringe Rauigkeit

- Temperaturfestigkeit

Geeignete Grundwerkstoffe für die Thermische Beschichtung

PlasmaCoat®-Beschichtungen können auf fast allen metallischen Werkstoffen sowie auf CFK-Materialien aufgetragen werden. Zu den am häufigsten von uns thermisch beschichteten Werkstoffen gehören Aluminium, Stahl, Edelstahl, Gusseisen, Messing und Kupfer. Aber auch die Beschichtung von Keramik, Glas oder temperatursensiblen Werkstoffen wie Kunststoff (auch faserverstärkt), Holz oder Geweben ist möglich. Bei Bedarf finden wir auch für Ihren Wunsch das richtige Spritzverfahren – sei es Plasmaspritzen, Lichtbogenspritzen oder Flammspritzen.

Einsatzmöglichkeiten des Thermischen Spritzens

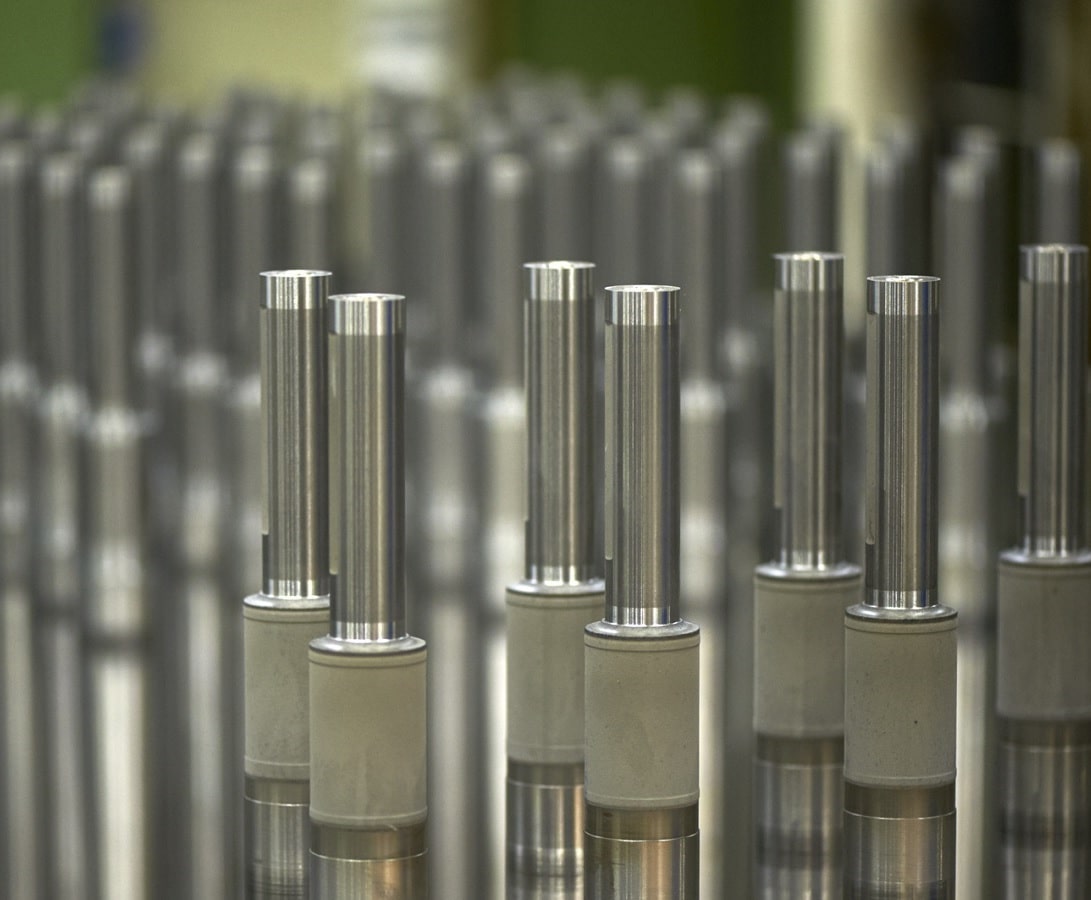

PlasmaCoat® kommt vor allem als Oberflächentechnik in der Vliesstoffindustrie zum Einsatz. Für den sicheren und störungsfreien Transport von Materialien oder Bahnenware aus Kunststoffen, Textilien oder Papier bedarf es hier Transportrollen und anderer Bauteile mit verschleißfesten Traktionsoberflächen. Zusätzlich sind je nach Anwendung Antihaft- und Leitfähigkeitseigenschaften gefordert. Mit den thermischen Spritzverfahren von Aalberts surface technologies erzeugen wir genau diese Merkmale.

- Zahnräder

- Getriebe- & Ritzelwellen

- Walzenoberflächen

- Wellenschonhülsen

- Zapfen

- Laufflächen von Kolbenstangen

- Ventilspindeln

- Zylinder

- Zylinderlaufbuchsen

- Dicht- & Gleitsitze von Motorenläufern

- Sitze von Achsen & Wellen

- Lagerbohrungen

- Walzen

- Siegelleisten

Downloads

Häufig gestellte Fragen zu Thermisches Spritzen

WELCHE VORTEILE BIETET DAS THERMISCHE SPRITZEN?

Aufgrund der großen Werkstoffauswahl zur gezielten Einstellung von Funktionseigenschaften ist das Thermische Spritzen vielen anderen Beschichtungsverfahren überlegen. Neben Metallen und Metalllegierungen können auch Bauteile aus Hartmetall, Keramik oder auch Kunststoff verarbeitet werden.

WELCHE GRUNDWERKSTOFFE LASSEN SICH DURCH THERMISCHES SPRITZEN BESCHICHTEN?

Durch Thermische Spritzen lassen sich nahezu alle metallischen Grundwerkstoffe beschichten. Aber auch die Beschichtung von Keramik, Glas oder temperatursensiblen Werkstoffen wie Kunststoff (auch faserverstärkt), Holz oder Geweben ist möglich. Da die Haftung vorwiegend auf mechanischer Verklammerung beruht, ist ein Aufrauen der zu beschichtenden Oberfläche durch ein Strahlverfahren notwendig.

EIGNET SICH THERMISCHES SPRITZEN AUCH ZUR REPARATUR VERSCHLISSENER BAUTEILE?

Das Thermische Spritzen eignet sich hervorragend zur Reparatur verschlissener Bauteile, da die originalen Dimensionen der Bauteile wiederhergestellt und die Oberflächen gleichzeitig vor weiterem Verschleiß geschützt werden können.

WODURCH ZEICHNEN SICH THERMISCHE GESPRITZTE SCHICHTEN AUS?

Thermisch gespritzte Schichten zeichnen sich besonders durch hohe Oberflächenhärte aus. Darüber hinaus können durch das Beschichtungsverfahren einige Eigenschaften wie z. B. Temperaturfestigkeit, Korrosionsschutz oder Verschleißschutz erzielt oder verbessert werden. Mit Metallen, Keramiken und Polymeren erzeugen unsere versierten Mitarbeiter in unterschiedlichen Prozessvarianten den optimalen Schutz für stark beanspruchte Bauteile.

Verfahrensstandorte

Sie haben eine Frage zu Werkstoffen oder Verfahren? Sprechen Sie uns an.

Beuningen

the Netherlands 51.85577565.735604 beuningen@aalberts-st.com +31 24 677 7911 Zum StandortFairburn (Georgia)

United States 33.5542357-84.5850179 info@aalberts-st.us +1 770-969-9191 Zum StandortOdessa

United States 31.8324605-102.3963843 SGP-info@aalberts-st.us +1 281 300 5716 Zum StandortKalisz

Poland 51.736470518.03159 info.kalisz@aalberts-st.com +48 798 804 003 Zum StandortKirkby-In-Ashfield

United Kingdom 53.1043759-1.2474762 nottingham@aalberts-st.com +44 1623 753 107 Zum StandortLüneburg

Germany 53.245976910.4758467 lueneburg@aalberts-st.com +49 4131 882 10 Zum StandortPulversheim

France 47.8338557.301753 pulversheim@aalberts-st.com +33 389 2832 80 Zum StandortHouston

United States 29.908317-95.4832662 SGP-info@aalberts-st.us +1 281 741 5701 Zum StandortLöddeköpinge

Sweden 55.773253712.9985087 loddekopinge@aalberts-st.com +46 46 706 500 Zum StandortMülheim an der Ruhr

Germany 51.43530546.8539992 info.muelheim@aalberts-st.com +49 208 3056 050 Zum StandortCadiz

United States 40.244667-81.018429 SGP-info@aalberts-st.us +1 607 425 3619 Zum StandortUnsere Verfahren

Wir bieten weltweit alle Arten von Wärmebehandlungsprozessen an. Unsere Anlagen sind logistisch eng miteinander verknüpft, so dass Ihnen alle Verfahren zur Verfügung stehen. Erfahren Sie mehr zu unseren Wärmebehandlungsverfahren.

Heiß-Isostatisches Pressen (HIP) dient der Beseitigung von Porosität. Sie benötigen bei Lötverbindungen eine hohe mechanische Haltbarkeit und Unempfindlichkeit bei hohen Temperaturen? Wir bei Aalberts surface technologies bieten die Lösung durch Hartlöten (brazing).

Polymerbeschichtungen können auf viele Grundmaterialien aufgebracht werden und bieten lang anhaltenden Schutz. Sie sind mechanisch besonders gut mit dem Untergrund verankert und bieten verbesserte Gleiteigenschaften und/oder hohe Verschleißfestigkeit.

Mit 40 Jahren Erfahrung in der kontinuierlichen Veredelung von reel to reel können Sie sich auf Aalberts surface technologies verlassen, um innovative Lösungen zu finden. Unser Service umfasst Trommelgalvanik, kontinuierliche selektive Galvanik und Gestellgalvanik.

Fast alle metallischen Grundwerkstoffe können mit unseren selbstentwickelten und patentierten Verfahren durch Oberflächenbeschichtungen in ihren Eigenschaften optimiert werden, egal ob sie besonders hart, glatt, verschleißfest oder korrosionsbeständig sein sollen.

Unsere Verfahren

Wir bieten weltweit alle Arten von Wärmebehandlungsprozessen an. Unsere Anlagen sind logistisch eng miteinander verknüpft, so dass Ihnen alle Verfahren zur Verfügung stehen. Erfahren Sie mehr zu unseren Wärmebehandlungsverfahren.

Heiß-Isostatisches Pressen (HIP) dient der Beseitigung von Porosität. Sie benötigen bei Lötverbindungen eine hohe mechanische Haltbarkeit und Unempfindlichkeit bei hohen Temperaturen? Wir bei Aalberts surface technologies bieten die Lösung durch Hartlöten (brazing).

Polymerbeschichtungen können auf viele Grundmaterialien aufgebracht werden und bieten lang anhaltenden Schutz. Sie sind mechanisch besonders gut mit dem Untergrund verankert und bieten verbesserte Gleiteigenschaften und/oder hohe Verschleißfestigkeit.

Mit 40 Jahren Erfahrung in der kontinuierlichen Veredelung von reel to reel können Sie sich auf Aalberts surface technologies verlassen, um innovative Lösungen zu finden. Unser Service umfasst Trommelgalvanik, kontinuierliche selektive Galvanik und Gestellgalvanik.

Fast alle metallischen Grundwerkstoffe können mit unseren selbstentwickelten und patentierten Verfahren durch Oberflächenbeschichtungen in ihren Eigenschaften optimiert werden, egal ob sie besonders hart, glatt, verschleißfest oder korrosionsbeständig sein sollen.

| Cookie | Duration | Description |

|---|---|---|

| cookielawinfo-checkbox-analytics | This cookies is set by GDPR Cookie Consent WordPress Plugin. The cookie is used to remember the user consent for the cookies under the category "Analytics". |