Harteloxal, Aluminiumoxid-Polymer-Composite

Harteloxieren

Was ist Harteloxieren?

Als Harteloxieren bezeichnet man die funktionelle Veredelung von Aluminium-Bauteilen als Anode in speziellen kalten Elektrolyten. Dieses Verfahren wird auch Harteloxal, Hartanodisieren oder Hartcoatieren genannt. Die Veredelung erfolgt beim Harteloxieren mittels sehr dünner, nichtmetallischer Konversionsschichten. Teile des Grundwerkstoffs werden in die Schicht mit aufgenommen, was zu einer enormen Haftfestigkeit der anodischen Schichten führt. Bei Aalberts surface technologies bieten wir Ihnen zwei Harteloxal-Verfahren an: NUCOCOMP® und HART-COAT®.

Harteloxal mit NUCOCOMP®

NUCOCOMP® steht für die hartanodische Beschichtung mit Aluminiumoxid-Polymer-Composit. Das Beschichtungsverfahren ist unter anderem in Europa und den USA patentiert.

Hartanodisieren mit HART-COAT®

HART-COAT® zählt zu unseren Kernkompetenzen: Bereits Anfang der 1960er Jahre legten wir mit dem Beschichtungsverfahren den Grundstein für Harteloxal in Deutschland. Heute bieten wir Kunden aller Schlüsselindustrien seriensicheres Hartcoatieren von mehr als 500 Millionen Bauteilen pro Jahr.

Ihre Vorteile als Partner von Aalberts surface technologies:

- Hochmoderne Verfahrenstechnik für Aluminiumbauteile von bis zu acht Metern Länge

- Große Verfahrensvielfalt für individuelle Bauteileigenschaften

- Höchste Präzision mit eigenen Elektrolyten

- HART-COAT® entspricht der Norm ISO 10074

- Marktführer für Harteloxal in Deutschland und stark aufgestellt für internationale Projekte dank zahlreicher Standorte in Europa und China

NUCOCOMP®

Bei der Veredelung von Werkstoffen mit dem NUCOCOMP®-Verfahren werden die Harteloxal-Schichten durch anodische Oxidation des Basiswerkstoffs und gleichzeitige molekulare Verbindung der Aluminiumoxidschicht mit Polymeren gebildet. So verbindet sich die Beschichtung optimal mit dem Grundmaterial. Wegen der molekularen Polymeranteile bietet NUCOCOMP® bei abgestimmter Wahl von Top-Coats chemische Bindungsbrücken, sodass auch hier eine sehr gute Haftfestigkeit entsteht.

Basierend auf dem sehr harten Aluminiumoxid punktet die Oberflächentechnik NUCOCOMP® mit hoher, legierungs- und verfahrensabhängiger Festigkeit. Die Schicht zeigt im Prüfverfahren zur Messung des Abriebwiderstands (Taber-Abraser-Test) eine hervorragende Verschleißbeständigkeit – häufig besser als die konventioneller Anodisierschichten. NUCOCOMP®-Beschichtungen sind zudem korrosionsfest und ergeben im Kerbschlagbiegeversuch ein faserartiges Bruchbild. Konventionelle Oxidschichten brechen demgegenüber glasartig spröde.

NUCOCOMP® sorgt für eine optimierte Mikrostruktur der Oberfläche: In Reibpaarungen und Reibungstests zeigen die Composit-Schichten sehr gute Gleiteigenschaften – sogenannte „Fresser“ infolge mangelhafter Schmierung konnten ausgeschlossen werden. NUCOCOMP®-Beschichtungen lassen sich darüber hinaus hervorragend einfärben. Standardfarben sind schwarz, titangrau, blau, rot, gold und grün. Die farbigen Oberflächen sind lichtechter als gefärbte Standard-Eloxalschichten. Für besondere Anforderungen haben wir NUCOCOMP®-H im Angebot, mit noch höherer Härte und noch besserem Verschleiß- und Korrosionsschutz.

NUCOCOMP® eignet sich für nahezu alle Aluminium-Legierungen.

HART-COAT®

HART-COAT®-Schichten verfügen über extreme Härte und sind somit verschleißfest – eine Folge der Metamorphose des Aluminiumoxids. Während des Hartcoatierens wächst das Oxid zur Hälfte in den Grundwerkstoff hinein und zur Hälfte nach außen heraus. Dadurch ist der Verbund der Schicht mit dem Grundwerkstoff außerordentlich hoch. Die keramikähnliche HART-COAT®-Schicht ist elektrisch isolierend und besitzt eine geringe Wärmeleitfähigkeit sowie eine hohe elektrische Durchschlagfestigkeit. Mit zunehmender Schichtdicke steigt die Durschlagfestigkeit an, allerdings nicht proportional. Als Schutzschicht auf Böden von Motorkolben kann sie kurzfristig extrem hohe Temperaturen aushalten. Je nach Anforderungsprofil kann die Verschleiß- und Korrosionsbeständigkeit mittels spezieller Nachbehandlungen zusätzlich erhöht oder das Gleitverhalten verbessert werden.

| Temperatur in °C | Wärmeleitfähigkeit in W/m·K |

| 25 | 20,9 |

| 50 | 18,4 |

| 100 | 19,2 |

| 150 | 18,5 |

| 200 | 18 |

Nahezu alle technisch interessanten Aluminiumlegierungen, seien es Knetlegierungen, Gusslegierungen oder Druckgusslegierungen lassen sich mit HART-COAT® veredeln. Wenn Sie Bauteile zur Beschichtung bei uns anliefern, beachten Sie bitte nach Möglichkeit folgende Maßgaben:

- keine Werkstoff-, Bearbeitungs- oder Oberflächenfehler

- keine Ölrückstände

- schutzgebende, teilespezifische Verpackung

- spanabhebender Arbeitsgang vor der Beschichtung

- keine Fremdkörper auf der Werkstückoberfläche

- Kanten und Ecken gut entgratet, möglichst gerundet

- Vormaße berücksichtigen

- eventuell sind bei der Beschichtung Entlüftungsbohrungen erforderlich

Einsatzgebiete für hartanodische Schichten

Beispiele für Anwendungsgebiete, in denen HART-COAT®, NUCOCOMP® oder HART-COAT®-GLATT erfolgreich eingesetzt werden:

- Automobilindustrie

- Elektrotechnik

- Maschinenbau

- Medizintechnik

- Verpackungsmaschinen

- Lebensmittelindustrie (weitere Infos zu Voraussetzungen und Bedingungen: hier)

Einsatzgebiete für NUCOCOMP®-beschichtete Werkstoffe

Aluminium mit seiner geringen Dichte in Verbindung mit NUCOCOMP® eröffnet neue Wege bei technischen und dekorativen Anwendungen mit erhöhten Qualitätsanforderungen. NUCOCOMP® nimmt keinen Einfluss auf die Biegewechselfestigkeit des Grundwerkstoffes und ist daher für Anwendungen in der Luftfahrt besonders interessant.

Einsatzgebiete hartcoatierter Werkstoffe

Dank seiner guten Verschleißfestigkeit kann ein hartcoatierter Aluminium-Werkstoff einen teureren verschleißbeständigen Stahl oder korrosionsbeständigen Werkstoff ersetzen.

Einsatzmöglichkeiten bieten sich dort, wo Kontaktkorrosion vermieden, Gleiteigenschaften verbessert und elektrische Isolierwirkung oder Wärmeisolation erhöht werden sollen.

Die Dichte von Aluminiumlegierungen beträgt etwa ein Drittel des Wertes herkömmlicher Eisenwerkstoffe und Buntmetalle. Durch Umstellen von Stahl oder Messing auf Aluminiumwerkstoffe können somit Massenkräfte schnelllaufender Maschinenteile wesentlich reduziert werden. Neue konstruktive Möglichkeiten und Einsparungen bei Energiekosten sind die Folge. Mit HART-COAT® wird die erforderliche Oberflächenbeständigkeit erreicht.

Beispiele für nach dem HART-COAT®-Verfahren harteloxierte Bauteile:

| Abstandshalter | Lagerrollen |

| Bügelsohlen | Lagerschalen |

| Chirurgische Instrumente | Leitbleche |

| Dämpfungskammern | Leitwalzen |

| Düsen | Montageplatten |

| Führungszylinder | Nockenscheiben |

| Gehäuse | Pneumatik- und Hydraulikzylinder |

| Haltevorrichtungen | Rollen |

| Hebel | Spulen |

| Heizplatten | Transporthebel |

| Isolierbolzen | Ventile |

| Kamerateile | Verdichterräder |

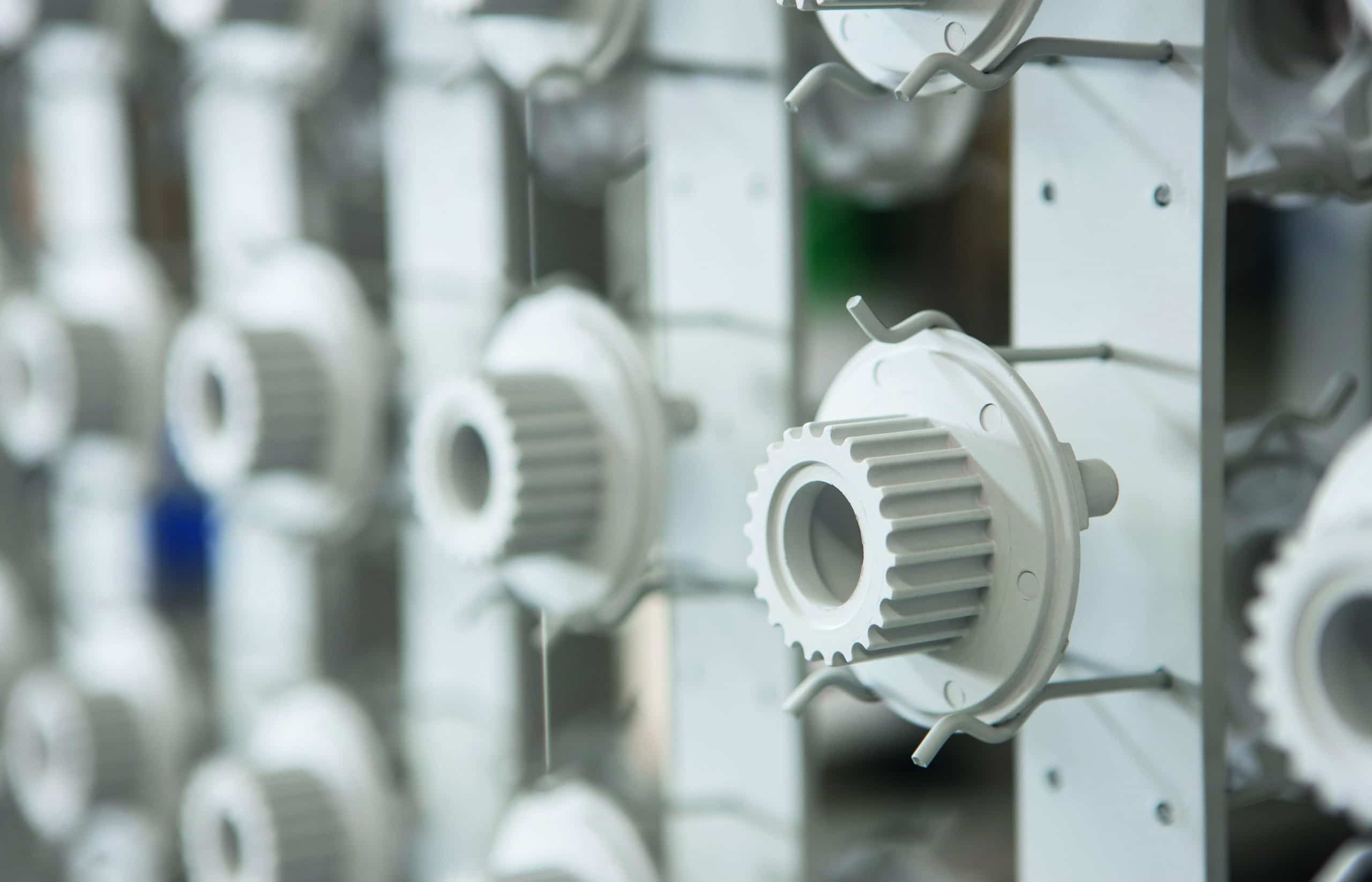

| Kipphebel | Zahnräder und Zahnstangen |

| Klemmvorrichtungen | Zentrifugen |

| Kolben | Zylinderköpfe |

| Kupplungsteile | Zylinderrohre |

HART-COAT®-GLATT – besonders glatt und verschleißfest

HART-COAT®-GLATT (HC-GL) ist eine Verfahrensvariante von HART-COAT®, die sehr glatte und sehr verschleißfeste Schichten auf Aluminium-Werkstoffen erzeugt. HC-GL-Schichten werden durch anodische Oxidation in einem gekühlten Säureelektrolyten spezieller Zusammensetzung gebildet. Wir bieten das Verfahren an unseren Standorten in Kerpen, Weiterstadt, Kirchheim sowie Göppingen-Voralb an.

| Temperatur in °C | Wärmeleitfähigkeit in W/m·K |

| 25 | 33,0 |

| 50 | 28,1 |

| 100 | 30,3 |

| 150 | 28,9 |

| 200 | 27,2 |

HC-PLUS oberflächenbehandlung mit PTFE bzw. PFA

Die HART-COAT®-Schicht kann durch PTFE/PFA (Polytetrafluorethylen) in ihrem Gleit- und Korrosionsverhalten verbessert werden. Die PTFE/PFA-Teilchen werden nachträglich auf die HART-COAT®-Schicht aufgebracht. Man erhält optimale Trockenschmiereigenschaften. Das Reinigen der Oberfläche wird durch ihr Antiadhäsionsverhalten erleichtert.

Durch einige EU-Mitgliedstaaten wurde ein Verbotsentwurf einer ganzen Gruppe von fluorhaltigen Verbindungen und Polymeren erarbeitet, worunter z.B. auch PTFE fallen würde. Aktuelle Infos: Hier.

HART-COAT-H2®

Unser HART-COAT-H2® (HC-H2®) ist eine Beschichtung, die aufgrund seiner Eigenschaften prädestiniert für Anwendungen in der Wasserstofftechnologie ist.

Die Eloxalschicht eignet sich besonders für mehrere Aluminiumkomponenten im Wasserstoffpfad von Brennstoffzellen. Aufgrund des dichten und homogenen Schichtaufbaus sowie der nur geringen Rauhigkeitserhöhung ergibt sich eine hohe allgemeine Korrosionsbeständigkeit. Diese höhere Beständigkeit führt zu einer längeren Haltbarkeit der elektrisch nicht leitenden Eloxalschicht, die auch die Beständigkeit gegen Spaltkorrosion erhöht. Die noch intakte Aluminiumoxidschicht erhält die kontinuierliche Barrierewirkung gegen Wasserstoff aufrecht, was ein weiterer Vorteil bei der Verwendung von HC-H2® anstelle von klassischen (harten) anodischen Schichten ist.

- Anoden-Rückführgebläse (ARB)

- Wasserstoffgas-Injektor (HGI)

- Anodenblock als Trägermodul für ARB und HGI

- Wasserstoffversorgungsmodul (HSM)

- Schienen oder Verteiler für die Wasserstoffverteilung (vom Befüller über den Druckbehälter zum Stack)

- Typische Betriebsbedingungen für Brennstoffzellen liegen im Temperaturbereich zwischen -40 °C und +120 °C bei einer Druckbelastung von bis zu 20 bar

- Hohe Anforderungen an Korrosionsbeständigkeit und Dichtheit in diesem Bereich

- Von OEMs und Zulieferern vorgegebene Prüfverfahren für Einzelbelastungen (Temperaturwechsel, Dichtheit und Korrosion) oder überlagerte Belastungen (zyklische komplexe Belastungen) wurden erfolgreich bestanden

- Typische Schichtdicken liegen zwischen 10 und 25 μm (+/- 5) mit einer typischen Schichthärte von > 450 HV 0,025

Downloads

Häufig gestellte Fragen

Ja, dabei kommt es auf die mechanischen Eigenschaften der Aluminiumlegierung an. Die mechanischen Eigenschaften (wie beispielsweise die Zugfestigkeit) des Aluminiumbauteils müssen für die Anwendung geeignet sein.

Die Vorteile von Aluminium gegenüber Stahl sind dann folgende:

- Aluminium ist etwa zwei Drittel leichter als Stahl

- Einsatz von Bauteilen aus Aluminium im Fahrzeug

- Kraftstoffeinsparung und damit Reduktion der Schadstoffemissionen

- Realisierung höherer Nutzlasten

- Mehr Reichweite für Elektroautos

- Aluminium ist ein guter Wärmeleiter (Al: 170-220 W/mK, Stahl: 47-58 W/mK)

- Aluminium hat vielfältige Herstellungs- und Formgebungsmöglichkeiten

In der Regel beeinträchtigen Öl oder Rückstände die Qualität der Beschichtung. Sie können isolierend wirken, sodass sich keine Schicht bildet. Da hartanodische Schichten Konversionsschichten sind, können diese Rückstände nach dem Beschichtungsprozess auf der Schichtoberfläche wiedergefunden werden. Werden Öl oder andere Rückstände während des Prozesses der Beschichtung gelöst, wird dadurch das Anodisationsbad verschmutzt. Öl und Rückstände im Bad können beim Herausziehen von beschichteten Bauteilen aus dem Bad wieder auf die Bauteile gelangen.

Das Hartanodisieren verbessert die Verschleiß- und Korrosionsbeständigkeit von Bauteilen aus Aluminium. Hartanodische Schichten sind Wärme- und elektrische Isolatoren. Aufgrund der elektrischen Isolationswirkung können sie zur Potentialtrennung eingesetzt werden. Hartanodisch oxidierte Bauteile können kurzzeitig hohen thermischen Belastungen ausgesetzt werden. Dies führt nicht zu Schäden an den Bauteilen, da die hohen Temperaturen nur sehr verzögert und gleichmäßig an das Grundmaterial gegeben werden. Hartanodisation ist die Methode zur Veredelung von Aluminiumbauteilen für Massenanwendungen.

Das Maximalgewicht ergibt sich aus den Möglichkeiten, die eine Beschichtungsanlage bietet. Da das Aluminium eine geringe Dichte hat, kommt es auch nicht auf das Gewicht, sondern auf die Abmessungen der Teile an.

Bei diesen Schichten handelt es sich um so genannte Konversionsschichten. Teile des Grundwerkstoffes werden mit in die Schicht aufgenommen, was zu einer enormen Haftfestigkeit der anodischen Schichten führt.

Verfahrensstandorte

Sie haben Fragen zu Werkstoffen oder Verfahren? Sprechen Sie uns an.

Helpfau-Uttendorf

Austria 48.168118113.1232299 uttendorf@aalberts-st.com +43 7724 44144 Zum StandortBurg

Germany 52.2509811.88427 burg@aalberts-st.com +49 3921 4829 0 Zum StandortCormenon

France 47.97014060.8907598 ast.cormenon@aalberts-st.com +33 (0) 2 54 73 45 40 Zum StandortDzierżoniów

Poland 50.732931316.6280222 dzierzoniow@aalberts-st.com +48 748108508 Zum StandortGöppingen

Germany 48.66539429.6795345 eschenbach@aalberts-st.com +49 7161 15688 0 Zum StandortHangzhou

China 30.274084120.15507 hangzhou@aalberts-st.cn +86 (571) 5757 9777 Zum StandortKaufbeuren

Germany 47.91376710.6489502 kaufbeuren@aalberts-st.com +49 8341 6601 0 Zum StandortKerpen

Germany 50.88076.6800999 kerpen@aalberts-st.com +49 2237 502 0 Zum StandortKirchheim-Heimstetten

Germany 48.151143811.7440283 muenchen@aalberts-st.com +49 89 990241-0 Zum StandortKirkby-In-Ashfield

United Kingdom 53.1043759-1.2474762 nottingham@aalberts-st.com +44 1623 753 107 Zum StandortWeiterstadt

Germany 49.897638.61422 weiterstadt@aalberts-st.com +49 6151 9806 0 Zum StandortBerlin

Germany 52.528455313.5331206 berlin@aalberts-st.com +49 30 549904 0 Zum StandortVillers-Cotterets

France 49.24847423.1020097 info.villers@aalberts-st.com +33 323 9601 01 Zum StandortUnsere Verfahren

Wir bieten weltweit alle Arten von Wärmebehandlungsprozessen an. Unsere Anlagen sind logistisch eng miteinander verknüpft, so dass Ihnen alle Verfahren zur Verfügung stehen. Erfahren Sie mehr zu unseren Wärmebehandlungsverfahren.

Heiß-Isostatisches Pressen (HIP) dient der Beseitigung von Porosität. Sie benötigen bei Lötverbindungen eine hohe mechanische Haltbarkeit und Unempfindlichkeit bei hohen Temperaturen? Wir bei Aalberts surface technologies bieten die Lösung durch Hartlöten (brazing).

Polymerbeschichtungen können auf viele Grundmaterialien aufgebracht werden und bieten lang anhaltenden Schutz. Sie sind mechanisch besonders gut mit dem Untergrund verankert und bieten verbesserte Gleiteigenschaften und/oder hohe Verschleißfestigkeit.

Mit 40 Jahren Erfahrung in der kontinuierlichen Veredelung von reel to reel können Sie sich auf Aalberts surface technologies verlassen, um innovative Lösungen zu finden. Unser Service umfasst Trommelgalvanik, kontinuierliche selektive Galvanik und Gestellgalvanik.

Fast alle metallischen Grundwerkstoffe können mit unseren selbstentwickelten und patentierten Verfahren durch Oberflächenbeschichtungen in ihren Eigenschaften optimiert werden, egal ob sie besonders hart, glatt, verschleißfest oder korrosionsbeständig sein sollen.

Unsere Verfahren

Wir bieten weltweit alle Arten von Wärmebehandlungsprozessen an. Unsere Anlagen sind logistisch eng miteinander verknüpft, so dass Ihnen alle Verfahren zur Verfügung stehen. Erfahren Sie mehr zu unseren Wärmebehandlungsverfahren.

Heiß-Isostatisches Pressen (HIP) dient der Beseitigung von Porosität. Sie benötigen bei Lötverbindungen eine hohe mechanische Haltbarkeit und Unempfindlichkeit bei hohen Temperaturen? Wir bei Aalberts surface technologies bieten die Lösung durch Hartlöten (brazing).

Polymerbeschichtungen können auf viele Grundmaterialien aufgebracht werden und bieten lang anhaltenden Schutz. Sie sind mechanisch besonders gut mit dem Untergrund verankert und bieten verbesserte Gleiteigenschaften und/oder hohe Verschleißfestigkeit.

Mit 40 Jahren Erfahrung in der kontinuierlichen Veredelung von reel to reel können Sie sich auf Aalberts surface technologies verlassen, um innovative Lösungen zu finden. Unser Service umfasst Trommelgalvanik, kontinuierliche selektive Galvanik und Gestellgalvanik.

Fast alle metallischen Grundwerkstoffe können mit unseren selbstentwickelten und patentierten Verfahren durch Oberflächenbeschichtungen in ihren Eigenschaften optimiert werden, egal ob sie besonders hart, glatt, verschleißfest oder korrosionsbeständig sein sollen.

| Cookie | Dauer | Beschreibung |

|---|---|---|

| cookielawinfo-checkbox-analytics | This cookies is set by GDPR Cookie Consent WordPress Plugin. The cookie is used to remember the user consent for the cookies under the category "Analytics". |